きめ細かいマテリアルを再現する

CFRPエアロができるまで

「カーボン(CFRP)製のエアロパーツ」といえば、さまざまなクルマやスタイルにマッチし、無骨なマテリアルでレーシーなルックスをもたらす。このCFRPとは、”Carbon Fiber Reinforced Plastics”の頭文字をとったもの。炭素繊維強化プラスチックを意味し、高い強度や剛性を得ることができる人気の素材だ。

今回の工場見学は、FRPやウレタンなども手がける『ガレージ・ベリー』のカーボン製パーツ開発現場に潜入。その工程を取材させてもらった。

まずは、パーツの原型となるマスター型を作って、削って…。カーボンパーツ製作の工程も、途中まではFRP製のエアロパーツとほぼ同様だが、そこにカーボンのシートを貼り込んでいき、さらにFRPのシートを貼りつける。そして樹脂をつなぎ合わせ、複数の構成パートを合体させて硬化したらピカピカに磨き上げていくなど、さらに複雑なものとなる。

通常のFRP製品よりも高価となることも多いカーボンパーツだが、工程や手間がかかるうえに、職人ワザといえるハンドメイドの作業を見れば、納得できるハズ。また、カーボンパーツのメリットとしては、ボディカラーに合わせる塗装代が不要だし、見た目の高級感もプラスされる。

というわけで、カーボン製エアロの工程を詳しくみてみよう。

【01.カーボンシートをカットして貼り込む】

カーボンのシートをロールからカットし、型に合わせて貼り込んでいく。そして、その型にクリアゲルを吹いていく。

カーボンのシートをロールからカットし、型に合わせて貼り込んでいく。そして、その型にクリアゲルを吹いていく。

【02.樹脂と硬化剤を塗り込んだFRPシートを作成】

カーボンシートを貼り込んだ型に、樹脂の液剤と硬化剤を混ぜ合わせて塗る。

カーボンシートを貼り込んだ型に、樹脂の液剤と硬化剤を混ぜ合わせて塗る。

密着性を高めるために、ロービング(※1)を乗せ、その上に、今度はFRPのシートをカットして、貼り込んでいく。その際、大小さまざまなローラーを使ってエアを抜くわけだが、カーボン目を傷めないように、手で触りながらローラーをかけるのがポイントだという。

(※1)グラスファイバーの一種。ガラス繊維をより合わせてできる糸を数十本まとめた、ヒモ状のもの。布状にしたグラスマットに対して、アールのきつい曲面などで使うのにも最適

【03.樹脂パテを塗って、パーツを組み立て】

アエロジル(※2)と黒ゲルコートを混ぜ合わせて、接着剤の役目をはたす「樹脂パテ」を作成。このパテを全体にしっかりと塗り、分割構造となっているパーツを組み合わせて1日置く。

アエロジル(※2)と黒ゲルコートを混ぜ合わせて、接着剤の役目をはたす「樹脂パテ」を作成。このパテを全体にしっかりと塗り、分割構造となっているパーツを組み合わせて1日置く。

(※2)フュームドシリカの一種であるアエロジルは、塗料、接着剤、樹脂など液体の増粘剤としても使用される。今回は、樹脂と黒ゲルを混ぜて樹脂パテを作る際に用いた

【04.硬化したパーツを取り出す】

1日置いて完全に硬化したら、密着した型から抜き出す。ようやくエアロパーツっぽい仕上がりが見えてきたわけで、カーボンの模様も確認できる。

1日置いて完全に硬化したら、密着した型から抜き出す。ようやくエアロパーツっぽい仕上がりが見えてきたわけで、カーボンの模様も確認できる。

【05.ヤスリとバフで磨き上げて完成】

ベルトサンダー(※3)と、耐水サンドペーパーを使ってバリを取っていく。そしてバフ掛けすることで、クリア塗装したかのようにピッカピカに生まれ変わる。

ベルトサンダー(※3)と、耐水サンドペーパーを使ってバリを取っていく。そしてバフ掛けすることで、クリア塗装したかのようにピッカピカに生まれ変わる。

(※3)サンディングベルトを高速回転させることで、高い研磨力を発揮するツール。広い面積を整えたり、角を丸く処理するのにも適す。サンドペーパー同様に、ベルトも粗目から細目までがある

【06.適合確認をしたら製品化へ】

デキたてのサンプルを用いて、取り付け確認を実施。仮付けを行なって、最終的なフィッティングをチェックする。

デキたてのサンプルを用いて、取り付け確認を実施。仮付けを行なって、最終的なフィッティングをチェックする。

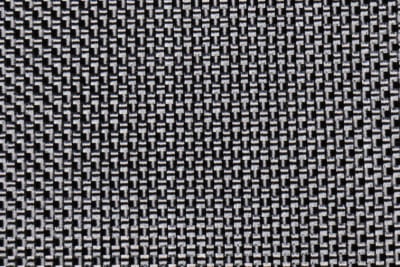

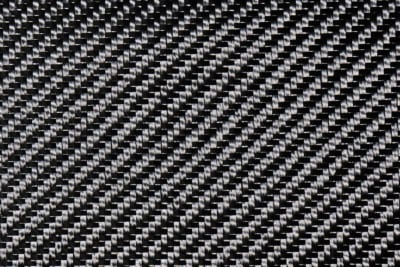

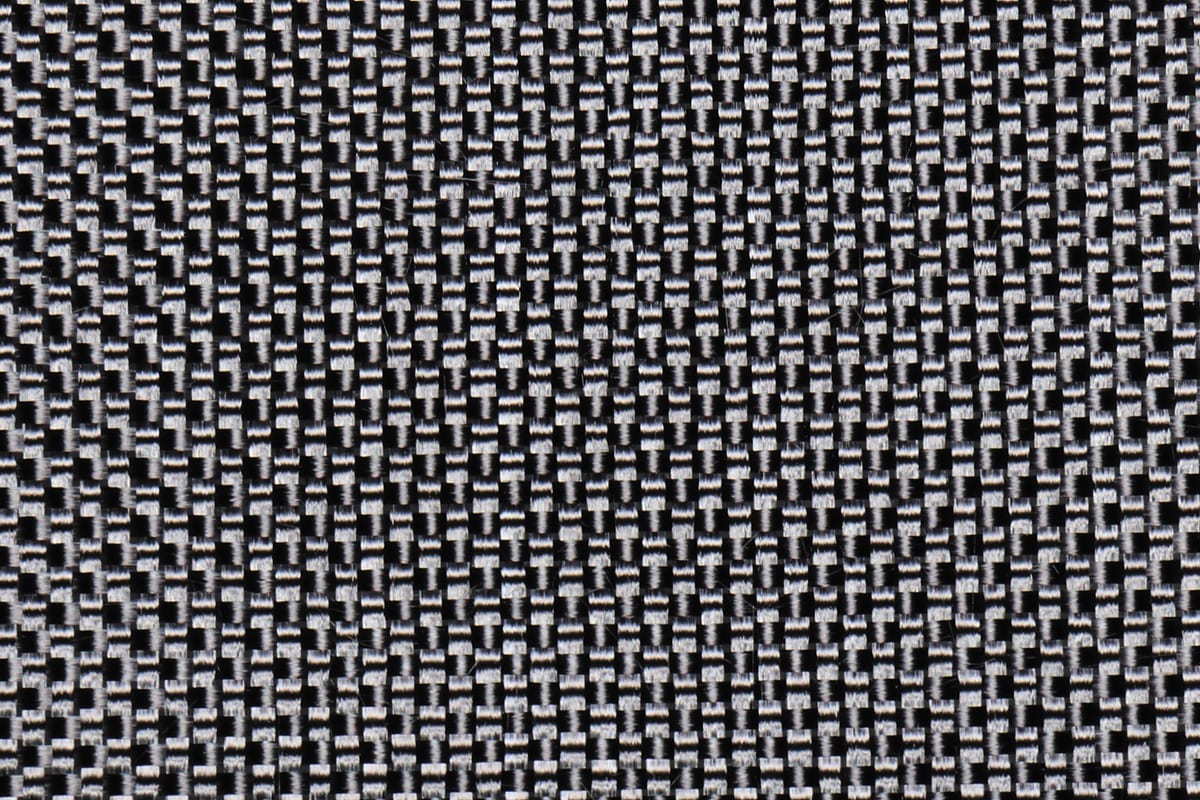

ところで「平織りと綾織り」ってどう違う?

カーボンパーツには、炭素繊維の織り方の違いで「平織り」と「綾織り」にわけられる。下写真の右、強度が高いのは平織りとなるが、綾織りはナナメに模様が入るため、見た目の良さからドレスアップ系エアロに使われることが多い。

【詳しくはこちら】

ガレージ・ベリー

今回の取材に協力を頂いたのは、オール自社でエアロパーツの開発を行なう「ガレージ・ベリー」。

品質へのこだわり、フィッティングの正確さにも定評があり、豊富な国産車用にくわえてアウディやVWといった輸入車用エアロパーツも手がける。

FRP、カーボンはもちろん、ウレタン専用の製造機器も導入し、あらゆるニーズに対応。