自社開発、ジャパン・メイドを徹底する

開発思想や組み立てについて大公開

「ボルドワールド」がエアサスメーカーとしてスタートしたのは平成7年。当時、スイッチ操作で車高が上下するエアサスはデモカー向けであり、一般ユーザーが気軽に装着できるパーツではなかった。目的は、過激なローダウンを描き出すためだ。しかし「ボルドワールド」が目指したのは快適にストリートを走れるエアサス。第一弾として軽自動車用をリリースした後、各パーツの完成度を高めると共に車種設定を広げていくことになる。

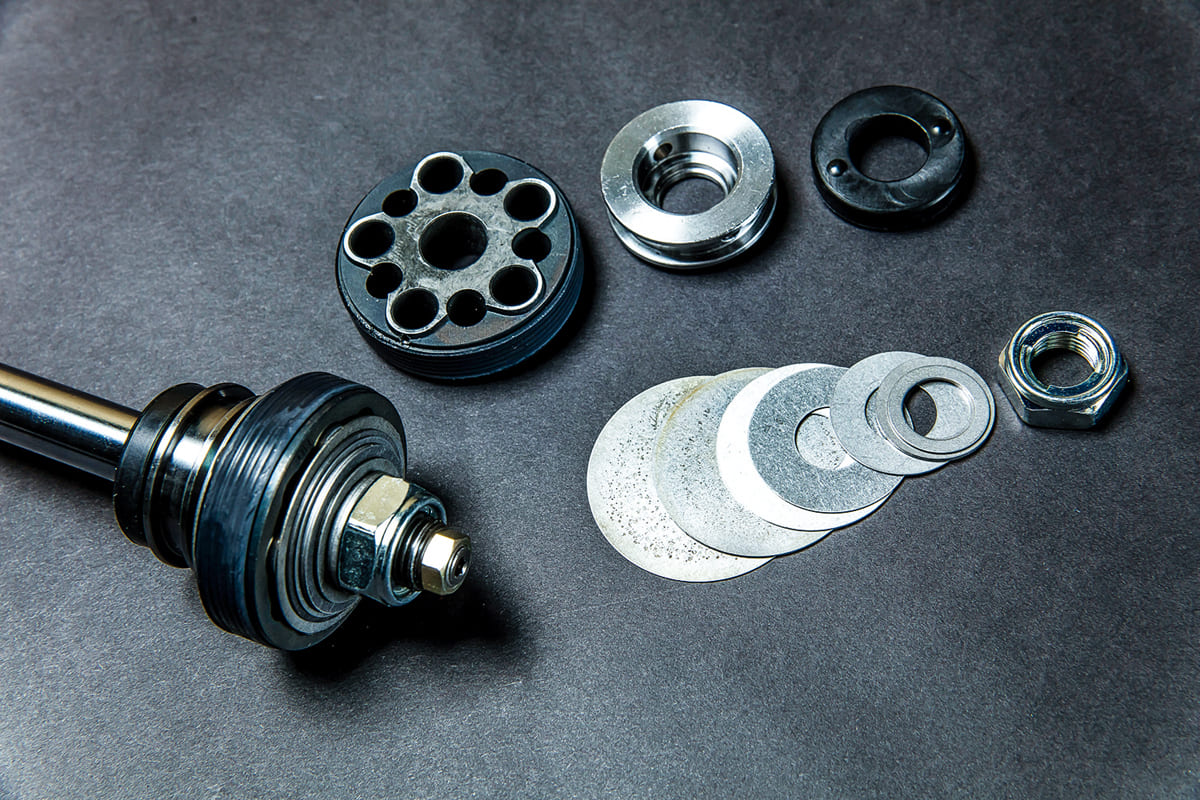

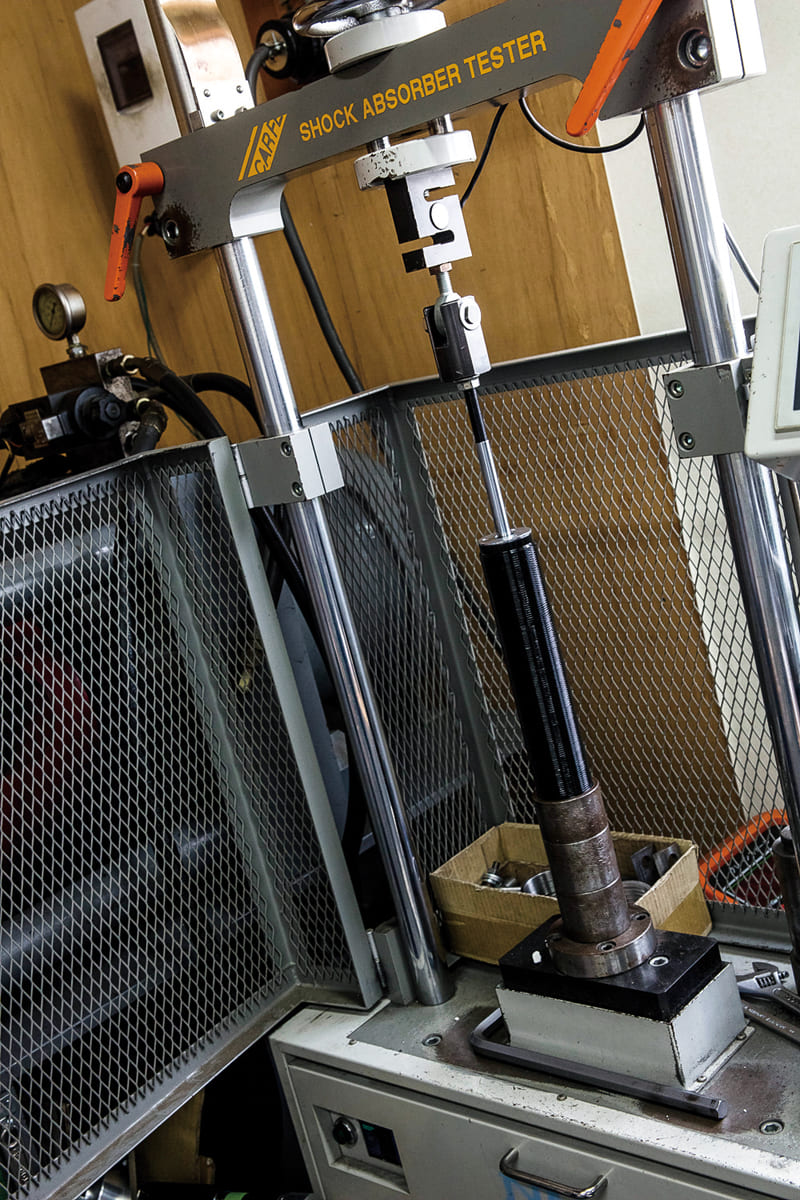

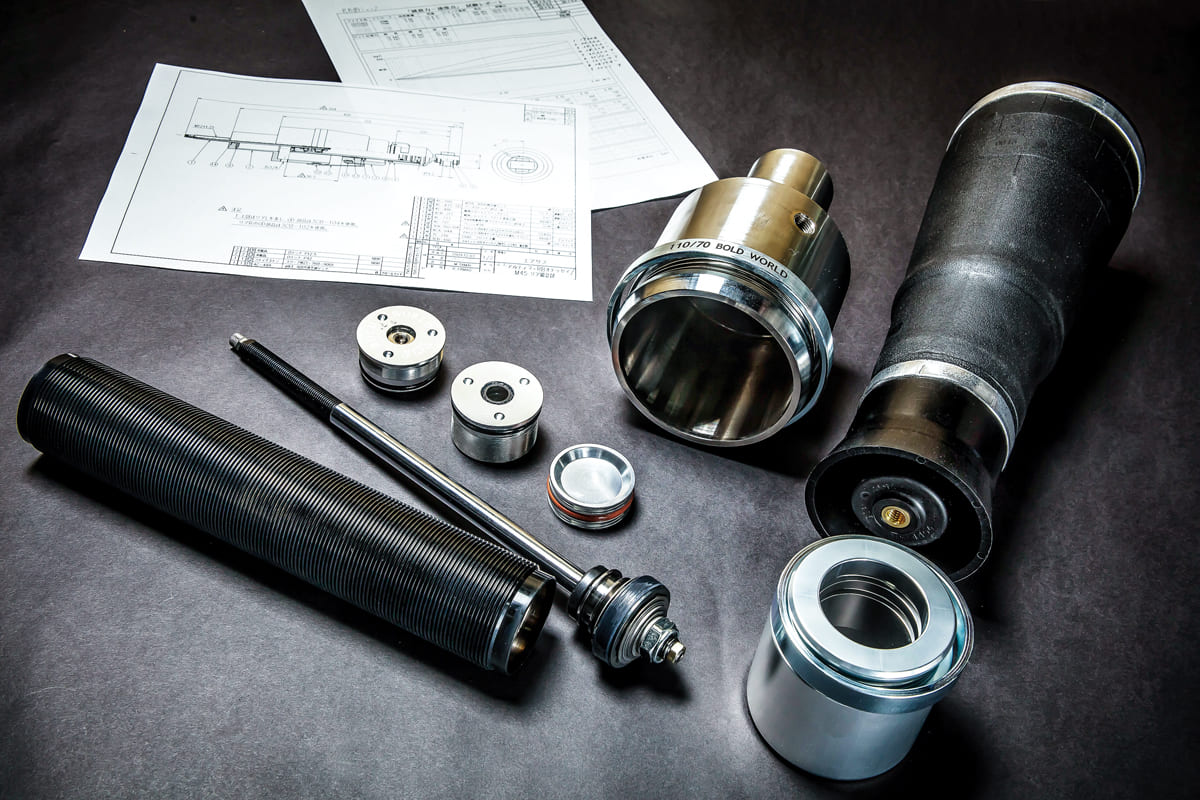

そんな「ボルドワールド」が最もこだわったのが、走行性能に大きく影響するショックアブソーバ。

例えば、アルティマ・シリーズでは、減衰力32段調整と全長調整機能を持つ車高調モデル『アブソリュートDS NEXT』のショックを採用。エアサス特有のフワフワ感を払拭し、車高調に負けないフットワークぶりを実現させている。 ローダウン時でも十分なストローク量を確保し、走るステージや好みに見合った乗り味を得ることが可能だ。

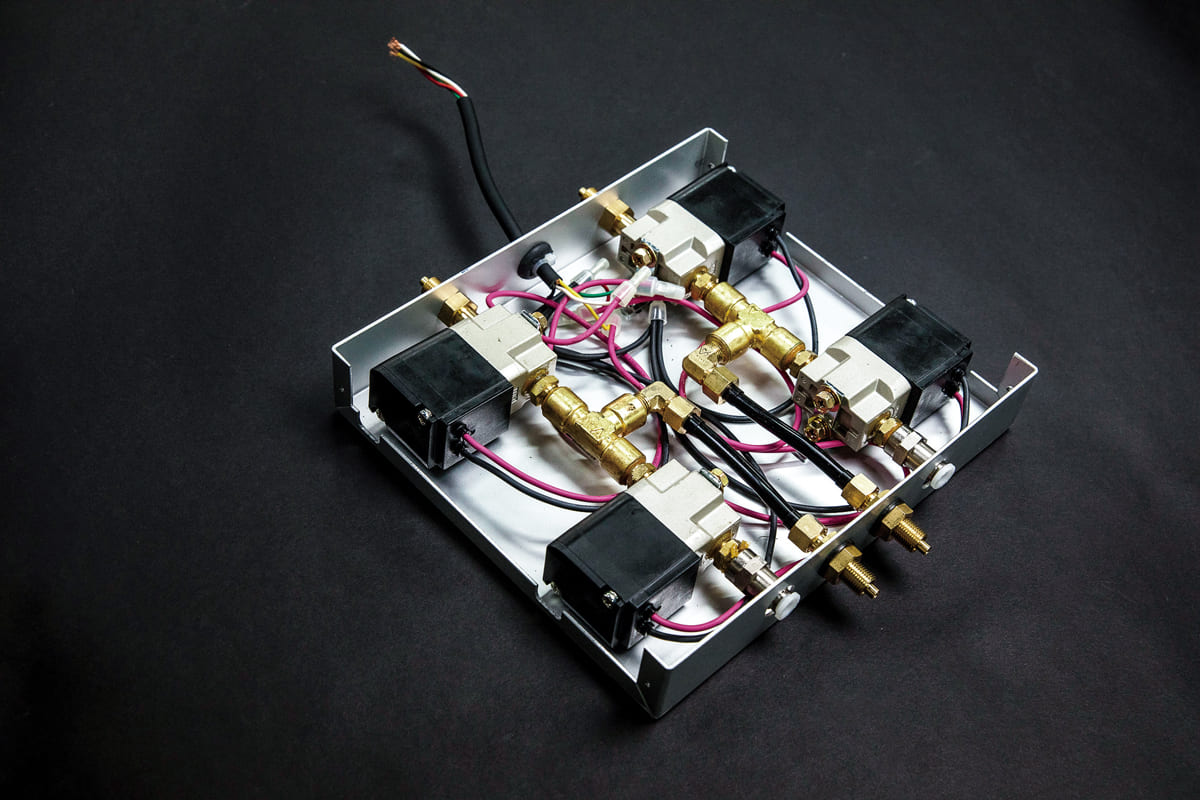

さて、このエアサスは構成パーツが多く、配線/配管の取り回しが複雑。そのため、機械系や電気系のトラブルが発生することもある。開発や製作を海外委託すればコストを削減できるが、「ボルドワールド」では構成部品の大半を国内工場で製作。理由は部品の精度を高めながら開発スピードを早めるため。というのも部品点数が多く、車種によって仕様やセッティングが異なるエアサスの場合、海外工場では開発レスポンスや万が一の時の対応などにタイムラグが発生しやすいのだ。

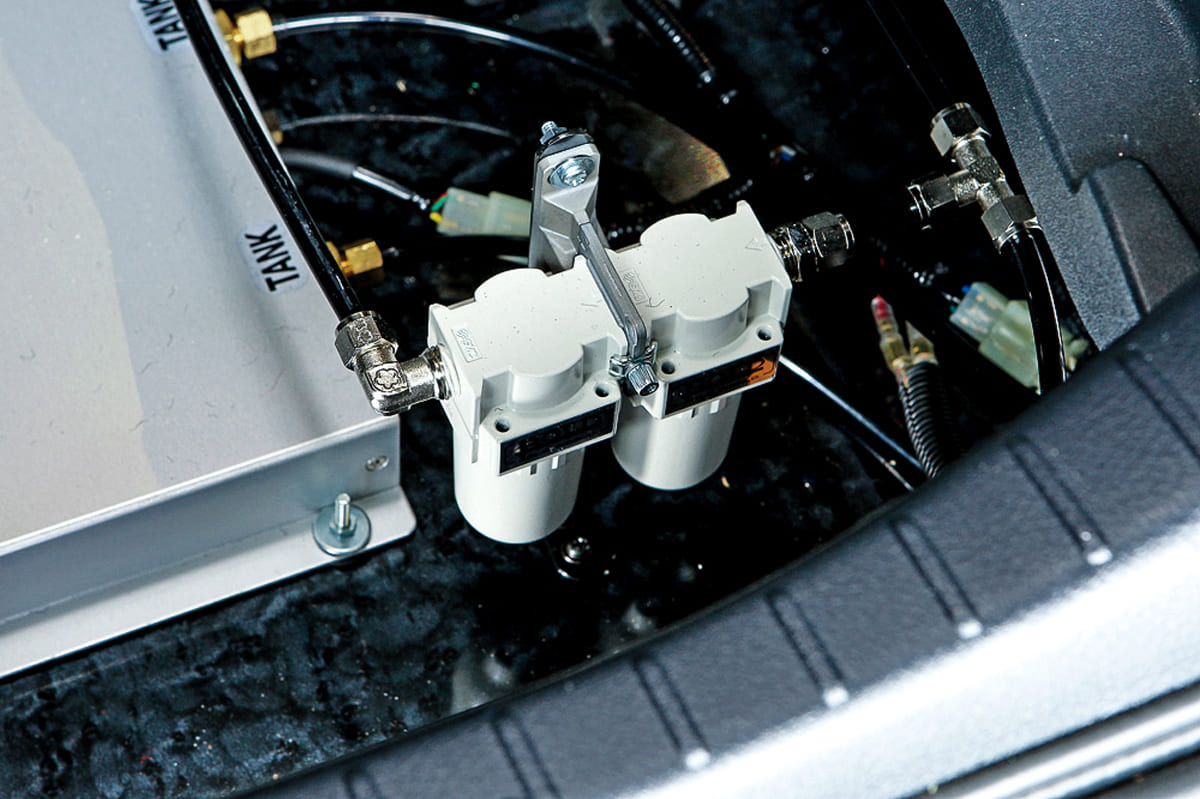

30アルファードでは、ラゲッジスペース下にエアタンクやコンプレッサーを配置。室内スペースを犠牲にすることもなく、エアサスを楽しめるのもボルドワールドの魅力といえる。

シフトゲート下にセットされているのは、車高を調整するプレストレージシステムのコントローラーだ。

このように、国内工場でのこだわりを持ち続ける「ボルドワールド」のエアサス。

次ページでは、重要構成部品となるショックアブソーバとエアバッグの組み立て現場に迫る。