負担が大きい作業を積極的に自動化

2017年8月の発売以来、登録車を含めた販売台数No.1を15ヵ月連続で記録し続けるホンダN-NBOXと、18年7月のデビュー直後からスズキ・エブリイやダイハツ・ハイゼットカーゴといった老舗ライバルと互角の戦いを繰り広げているN-VAN。今回、その生産現場に入ることが特別に許された。

ホンダでは08年のリーマンショック以降、国内工場の輸出依存体質脱却の一環として「SKI(スカイ『鈴鹿・軽・革新』の意)プロジェクト」を展開。軽自動車と小型車の開発・調達・生産・品質・営業機能を「鈴鹿製作所」に集約することで、意思決定を早めるとともに、部門間のすり合わせの密度を高めている。

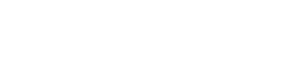

その結果、11年よりスタートしたNシリーズでは、プラットフォームからパワートレインまでを新開発。ボディには、ルーフとサイドパネルのインナーフレームのみを先にフロアと結合した後で両者のアウターパネルを貼り付ける「高効率継ぎ手骨格」構造を採用した。また、ローラー状の電極で連続的に溶接するシーム溶接がドア開口部に、高粘度接着剤がフロアまわりの骨格接合に用いられている。

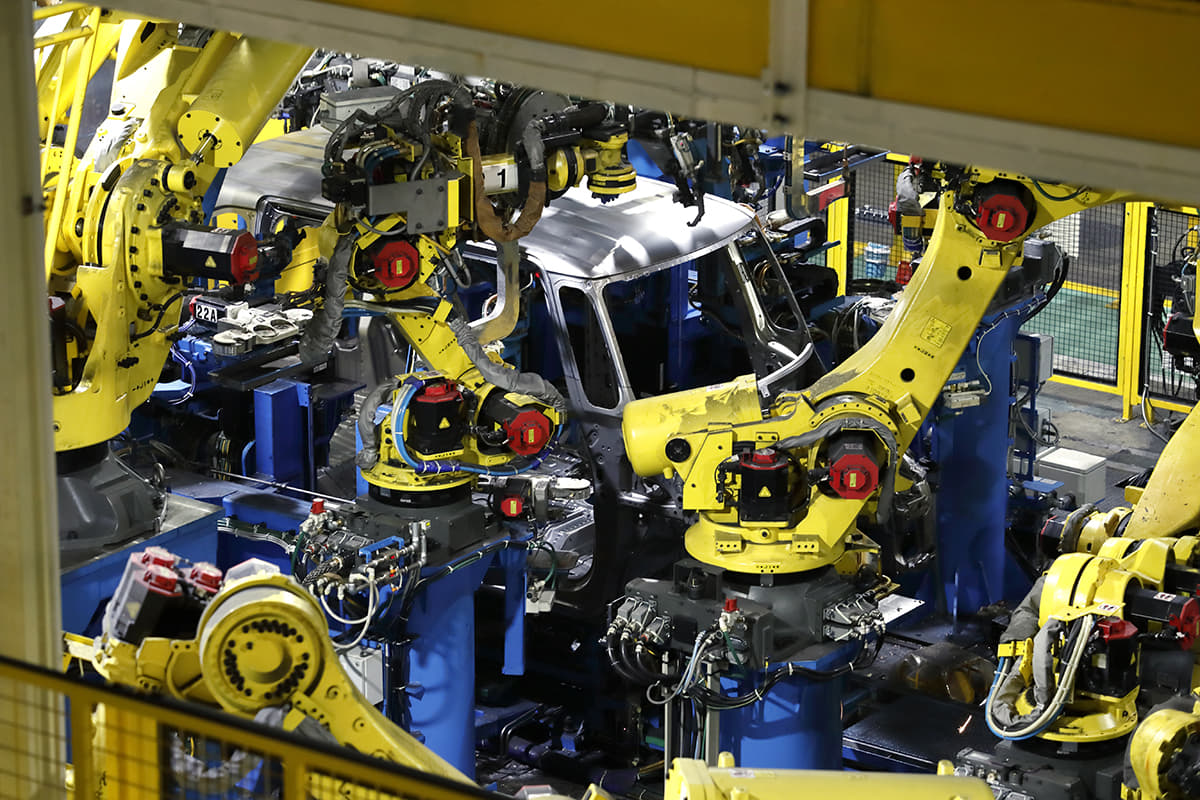

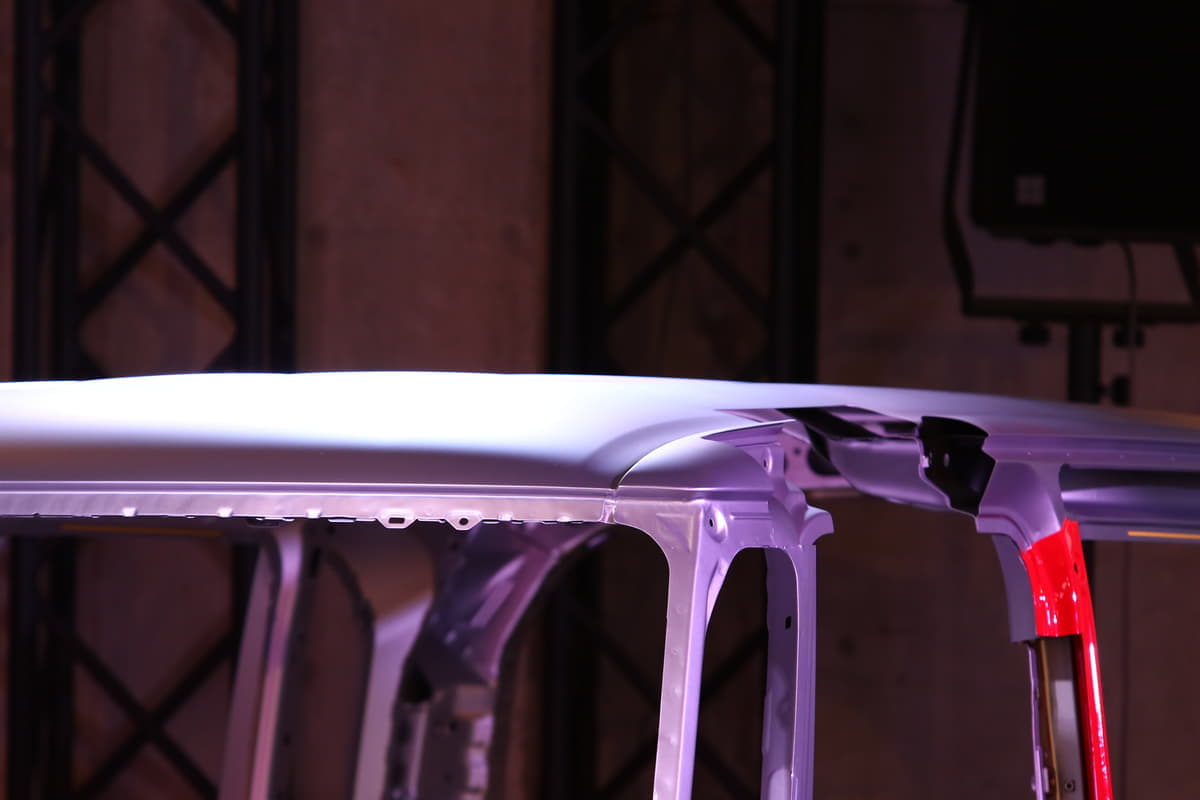

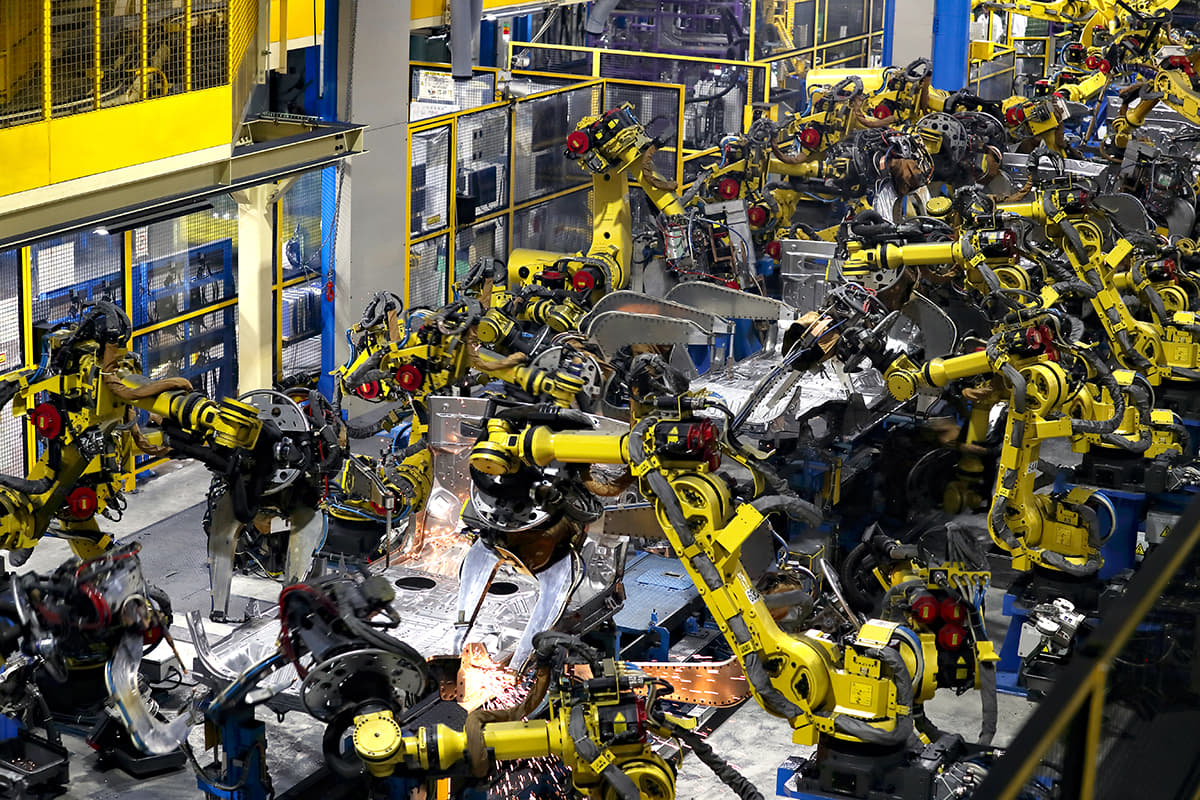

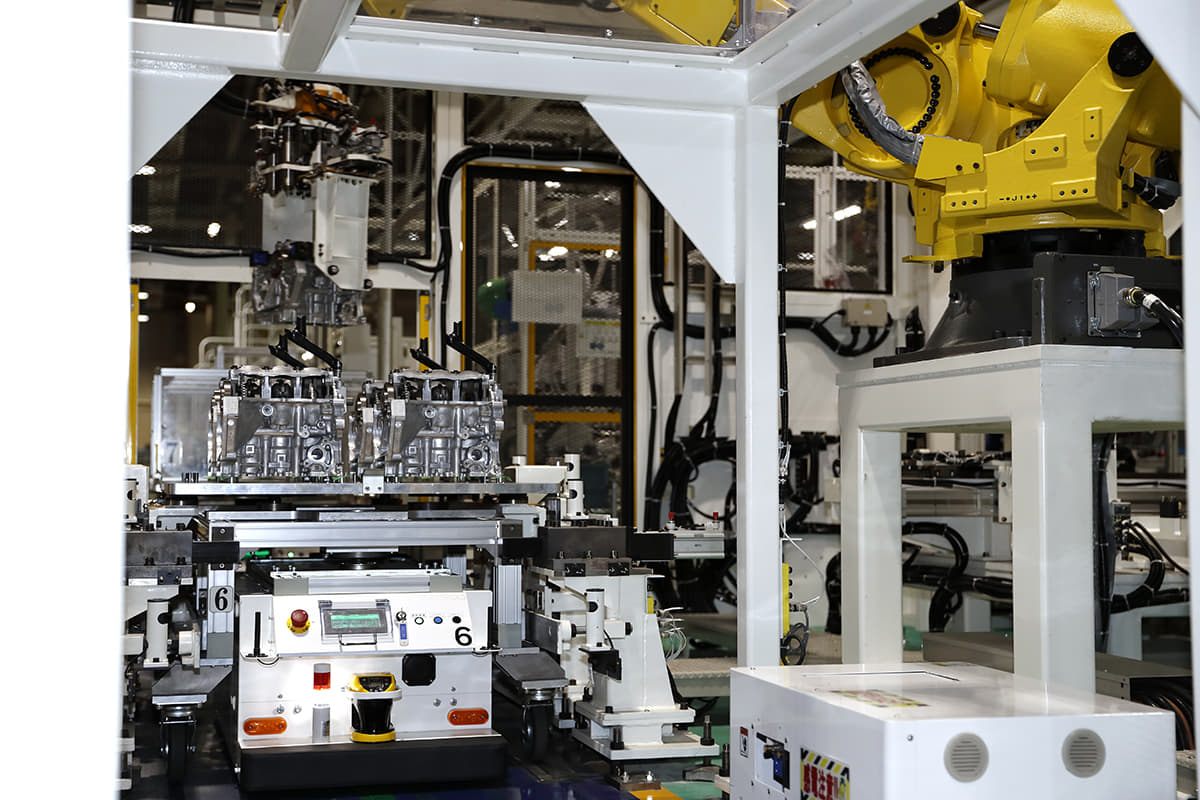

今回見学したのは、新型N-BOX生産開始に合わせ一新されたボディの溶接工程とエンジンの組立工程、そして車両全体の組立工程の全3工程。 その中でも、溶接用と搬送用それぞれのロボットアームが、凝縮された作業スペースの中で千手観音のように配置されていた、溶接工程は圧巻だった。

先に結合されたフロアとインナーフレームにアウターパネルを溶接する総合溶接工程では、四方からロボットのアームがタコの足のように複雑に動き回ってN-BOXのボディに入り込み、約2千点に及ぶ打点を同時に素早く溶接。 また、ボンネットとバックドアの取付工程では、搬送用ロボットアーム先端の吸盤で貼り付けられたパネルが車体に近づき、カメラでの位置決めを経てインパクトレンチで締結。

単純かつ人手では負担が大きい作業を積極的に自動化する一方、ロボットアームでは小さく掴みにくいフロントドアヒンジの取付や、カメラだけでは全ての傷や凹凸を拾いきれない外板の品質確認では、人の手による熟練の技が活かされていた。

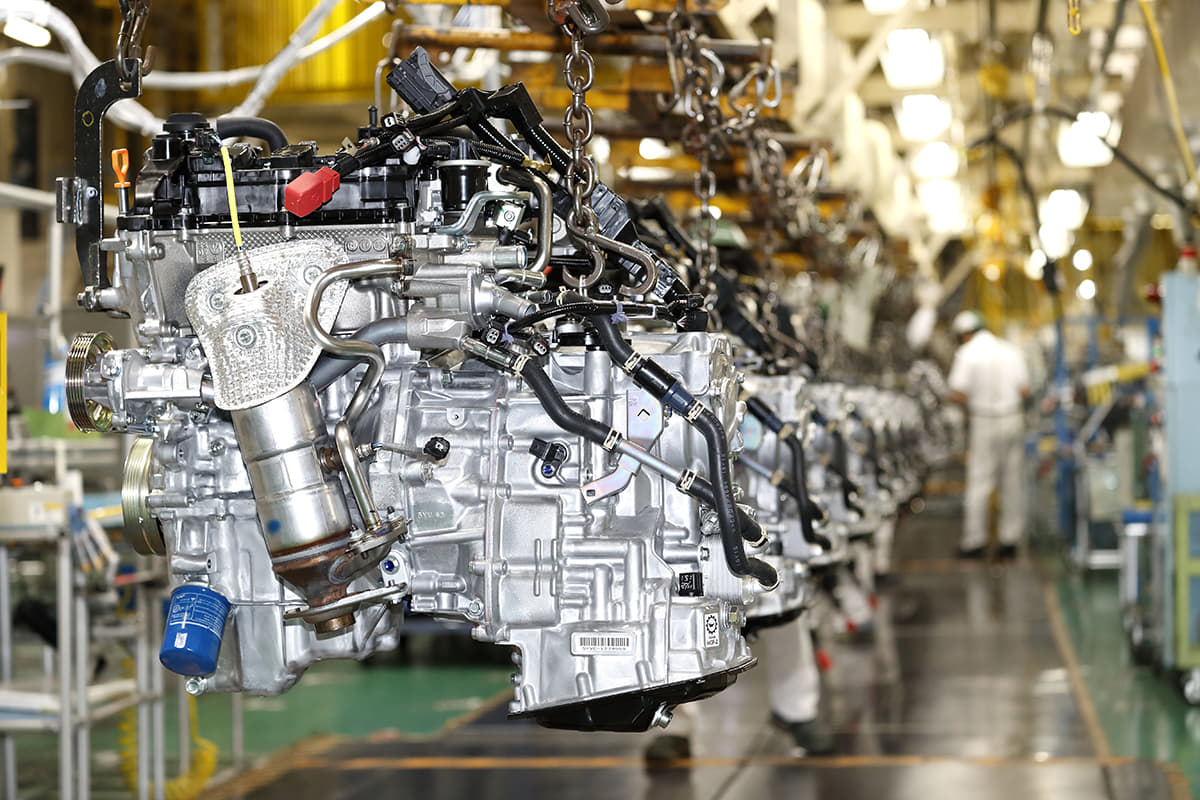

次に見学したエンジンの組立工程は、第一世代Nシリーズ各車が搭載するS07A型およびフィットなどの小型車用のL型エンジンと、新型N-BOXやN-VANが搭載するS07B型用の2系統があり、前者は人手による手作業が多く残されていたが、後者はピストン組入を除く大半の作業を自動化。性能のみならず生産工程まで、新旧で全く別物に生まれ変わっていることを実感させてくれた。

ただし、チェーンに吊り下げられた状態で行われる、CVTとエンジンのドッキングは例外。チェーンで吊り下げられた状態のCVTをエンジンと正対させたうえで、プーリーを回しながら真っ直ぐ入れなければOリングが切れてしまうため、人による熟練の技が必要とのことだった。

最後に見学した新型N-BOXおよびN-VANの車両組立工程には、ダイフク社製の部品物流向け一時保管・仕分けシステム「SPDR」(スパイダー)や、AGV(無人搬送車)を導入し、車両1台1台に対し正しい部品をロボットがほぼ自動で仕分け、ドアパネルの組付ラインに届けるシステム。

そのドアパネル組付ラインには、ドアの高さを調節できる機構や、部品と工員、AGVが一緒に動くベルトが採用されており、前述のSPDRやAGVと合わせて工員の移動距離を減らし、負担を最小限まで軽減しようという思いを伺うことができた。

ロボットの方が高効率かつ高品質を確保しやすい作業は積極的に自動化し、ロボットが不得手な作業や熟練の技が必要な作業は人手を活用する。

そうすることで、新型N-BOXやN-VANが持つ軽自動車、しかも背高タイプとは思えない内外装と走りの質感を実現している。今回見学した新型N-BOXとN-VANの生産ラインは、それを如実に物語っていた。