排気ガスの排出以外にも沢山の働きがあるマフラー

ガソリンエンジンやディーゼルエンジンなど、内燃機関を動力源とするクルマに共通して装着されている部品がマフラーだ。排ガスを車外に排出させる部品というイメージが強いが、実はさまざまな働きを担っている。

「排気」「有害物質の除去」「爆発音の消音」がマフラーの主な役割

自動車用マフラーの働きは大きく分けて3つある。ひとつはクルマの動力源になるエンジンの燃焼によって発生した「ガスの排気」、ふたつ目は燃焼した混合気の燃えカスに含まれる「有害物質の除去」、3つ目は混合気がエンジンのシリンダー内で燃焼した際に発生する「爆発音の吸音・消音」だ。

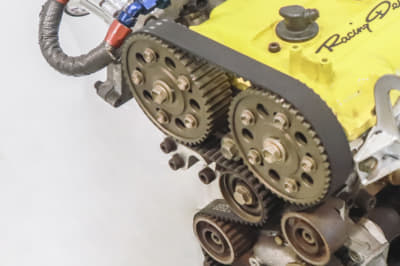

そのため、ひと言でマフラーといってもエンジンの排気ポートに繋がる「エキゾーストマニホールド」から「キャタライザー(触媒)」を経て「エキゾーストパイプ(メインパイプ)」そして「サイレンサー」へと4つの部品を経由して排気ガスが排出される過程で、それぞれが異なる役割を担っている。

・クルマのマフラー働きその①「排気」

クルマの動力はエンジンのシリンダー内で燃焼したエネルギーを回転運動に変換させてタイヤに駆動力を与えている。4サイクルエンジンの場合、吸入→圧縮→燃焼→排気の4行程で行われ、混合気が圧縮されたところにスパークプラグで火花を発生させて混合気を燃焼させる。その際に生じた排気ガスを車外に排出する仕事を担うのがマフラーの役割だ。

・クルマのマフラー働きその②「有害物質の除去」

シリンダーからエキゾーストマニホールドを介して排気された燃焼ガスには環境にとって有害な物質が含まれているため、車外に排気される前に「キャタライザー(触媒)」で浄化される。燃焼時の燃えカスとして残った炭化水素や一酸化炭素、窒素酸化物などの有害物質は、酸化と還元の反応によって無害な二酸化炭素や水、窒素や酸素に変換して無害化するという、環境にとって重要な役割を果たしている。

・クルマのマフラー働きその③「消音」

さらに大切な役割を担うのが「サイレンサー」だ。読んで字のごとく消音器なのだが太鼓形状のサイレンサーの中には、多数の穴が開けられたパンチングパイプに吸音材のグラスウールを巻き付けることで、音響消散(音の圧力波を減衰させて力を分散、消音させる)効果を発揮、エンジン燃焼時の爆発音の発生を低減させる働きを担っている。

ミニバンの登場でスポーツカー以外にもマフラー交換需要が高まった

1980年代中盤~後半に藤壺技研工業の「レガリスマフラー」やエッチ・ケー・エスの「リーガルマフラー」などが登場した。スポーツマフラーが一般的に定着したのはこの時期だ。

また「日本自動車スポーツマフラー協会(JASMA)」が設立された1989年は、R32型GT-RやZ32型フェアレディZ、A80型スープラなどのスポーツモデルが豊作の年であり、スポーツカー愛好家の間でローダウンやホイール交換に並ぶカスタマイズの定番メニューのひとつとして、純正マフラーからスポーツマフラーに交換するチューニングメニュが一般的になった。

この流れは2代目レガシィや初代カルディナ、アベニールサリューなどのターボエンジンを搭載したスポーツワゴンの登場、さらには初代エスティマや同オデッセイのデビューでミニバンが一躍脚光を浴びると、JASMAの会員企業などを中心にスポーツカーからミニバンまで、ボディタイプを問わず多くの車種にスポーツマフラーがラインアップされていった。

その理由は単純明快。走りの性能アップはもちろんのことスポーティな排気音の演出、さらに心許ない細身のマフラーエンドからφ100mm超などの極太テールに交換するなど、リアスタイルも主張できるドレスアップ効果を遺憾なく発揮。いまでは輸入・国産スポーツカーをはじめセダンやSUV、ミニバン、軽自動車にまで幅広い車種用のスポーツマフラーが存在する。

マフラーにはどんな素材が使われているのか?

・スチール製マフラー

以前は自動車用マフラーの素材として鉄などを主成分にした鋼合金のスチールが多用されてきた。理由はコストが安価であり加工しやすいという特徴が挙げられる。しかし、熱や錆に強くなく、自動車用マフラーに使う際は仕上げに耐熱塗装や防錆塗装の加工が施され、素材の重さもあり重量がどうしても嵩んでしまうデメリットがある。

・ステンレス製マフラー

耐久性や重量にデメリットがあるスチールに代わる素材として、軽量で錆びにくく、耐久性の高いステンレスが採用されるようになった。ステンレスの使い勝手の良さは純正マフラーに限らずスポーツマフラーの多くにも使われており、同じステンレス素材でもより高品質な「SUS304」に鏡面加工などの仕上げが施された、審美性が高くドレスアップ効果にも優れる製品が主流となっている。

・チタン製マフラー

クルマの運動性能に貢献する軽量化。そこで1分1秒を争うレーシングカーにはステンレスよりもさらに軽量で高い防錆性と高強度を誇るチタンが採用されるようになった。現在は市販車用スポーツマフラーのハイエンドモデルとしてサーキット走行を嗜むユーザーたちからも愛用されている。

またステンレスとは異なる甲高い軽やかな排気音を奏でるのもチタンマフラーの特徴であり、放熱性が低いことから熱により素材が変色しやすくヒートグラデーションと呼ばれる焼き色が付くことから、テールエンド(マフラー出口部)に製造時からあえて焼き付けを行うことで、美しい虹色の光沢を演出できるのも大きな特徴だ。

・カーボン製マフラー

ほかにもマフラーに使われる素材としてもっとも軽量なカーボンがある。この素材がスチールやステンレス、チタンと大きく異なるのは金属ではなくアクリル繊維などを高温で炭化させた炭素繊維強化プラスチックであること。そのため加工が難しく高価であることから基本的に配管などには使用されず、スポーティさやレーシーさを演出する装飾パーツとして、サイレンサー出口のテールパイプに被せる部品素材として使われる場合がほとんどだ。

スポーツマフラーに交換するときの費用は?

ちなみに純正マフラーからスポーツマフラーに交換する場合、カスタマイズ専門ショップや大型カー用品店などで製品を購入して作業を依頼することができる。なかにはネット通販などで購入したマフラーを自動車整備工場や車両の購入でお世話になったカーディーラーに持ち込んで作業してもらうことも可能だ(車検対応製品が条件)。

いずれもマフラー代金のほか脱着取付工賃が別途かかる。カーディーラーでは時間工賃といって日本自動車整備連盟が定めた工数(=1時間あたりの作業工賃)により算出されることが多く、その他の整備工場でも多少の幅こそあるが1時間あたり約5000円~7000円程度が目安になる。

ただし車種によってマフラーの配管レイアウトが複雑であったり、エキゾーストマニホールドやフロントパイプ、スポーツキャタライザー(スポーツ触媒)の有無、リヤマフラーと呼ばれるサイレンサーから後方の部分だけの簡易的なタイプがあるなど、マフラーの種類によって作業時間はまちまち。

とはいえ熟練の整備士による作業であれば、触媒から後方を交換するメインパイプ+サイレンサーの一般的なスポーツマフラーの場合、1時間程度で作業を終えることができる。高く見積もっても費用は8000円~1万円程度がかかると考えておきたい。

メリットとデメリットも理解してスポーツマフラー選びを行いたい

純正マフラーからスポーツマフラーに交換する場合、メリットばかりを考えてしまいがちだが、じつはデメリットもあるので喜び勇んで失敗しないように注意したい。

・マフラーを交換するメリット

スポーツマフラーのメリットは「排気効率向上によるエンジンの出力アップ」「純正マフラーに対して軽量化できる」「レーシーなサウンドチューニング」「クルマのスタイルアップ」が挙げられる。

なかでもスポーツ系のクルマの場合、マフラー交換の狙いは「エンジンの出力特性の向上」と「軽量化によるクルマの運動性能向上」、さらに「レーシーなサウンドチューニング」が主な狙いだ。もちろん、好きなデザインを選ぶことで満足度の高い「クルマのスタイルアップ」も可能になる。

・マフラーを交換するデメリット

もちろんデメリットがあることもしっかり覚えておきたい。スポーツマフラーに交換する場合、基本的に車名やグレードのほか、型式や製造年月が適合しているかどうかをしっかり確認した上で、マフラーを注文することになる。

とくにJASMAに加盟するメーカーのスポーツマフラーで適合がとれた製品であれば性能低下を招くような心配はないが、ワンオフ(オーダーメイド)でマフラーを作る場合、エンジン性能に見合った適切な配管サイズを選ばないと排気が必要以上に抜け過ぎたり、その逆で糞詰まりになることで「パフォーマンス(走行性能)の低下」を招くことがある。

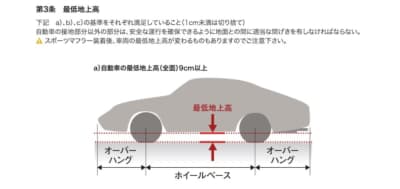

またローダウンしている車両はマフラーの取り回し(配管のレイアウト)をチェックすることも大切。基本は純正マフラーの取り回しに倣っているので問題ないが、希にホーシングの下側を通す製品の場合は要注意。とくに純正からスポーツマフラーに交換すると、パイプ径が太くなるため地面との距離は近づくことになる。つまりスポーツマフラーに交換したことによって路面とのクリアランスが低くなり、最低地上高が9cmを割ってしまうと「車検不適合」になる。

ほかにもスポーツマフラーの醍醐味としてレーシーな排気音の演出が挙げられるが、エキゾーストパイプの素材違いや構造・形状の違い、さらに過給器の有無によってエキゾーストの音質は大きく異なる。排気音が大きくなればレーシングカーのような迫力ある走りが楽しめるようになるが、同時に「近隣の迷惑になる」デメリットもあるのだ。

近接排気騒音の規制値をクリアできないと車検不適合になる

そのため道路運送車両法によって排気騒音が保安基準によって定められており、車検では「近接排気騒音」の計測が行われる。測定方法はマフラーの出口から斜め45度の角度で50cm離れた場所に測定器を設置。十分にエンジンを暖気した停止状態でギヤをニュートラルに入れ、最高出力回転数の75%までエンジンを回した状態を5秒程度保持、その後一気にアクセルを放したときの最大音量を測定する。

この近接排気騒音の規制は年々厳しくなっており、平成元年規制では103dB(定員10人以下の乗用車)であったが、平成10年規制では103dB(定員10人以下の乗用車)と一部車種では変わらないものの、エンジン搭載位置や乗車定員の違いにより100dBや96dBまで引き下げられている。

その翌年の平成11年規制ではさらに厳しくなり、定員10人以下の乗用車でも後部エンジン車は100dB、後部エンジン車以外では96dBになるなど、平成元年規制から最大で7dB下げられ規制基準が厳格化された。

直近では、平成30年の近接排気騒音の規制に大きな動きがあった。これまでは車種毎に上限値を定めた絶対値規制であったが、使用過程時において新車時の騒音から悪化しないように相対値規制が導入された。わかりやすく説明すると、スポーツマフラーなどに交換した場合、新車時の近接排気騒音(車検証に記載)から5dBを加算した数値以下でなければならない。例えば新車時が91dBであれば5dBを加えた96dBまでとなる。

車種毎に定められた一定の値

■乗合車・貨物車(車両総重量 3.5t 超、最高出力150kW超)→94dB

■乗合車・貨物車(車両総重量 3.5t 超、最高出力150kW以下)→93dB

■乗合車・貨物車(車両総重量 3.5t 以下)→92dB

■乗用車(車両後部にエンジンを有するもの)→95dB

■乗用車(車両後部にエンジンを有するもの以外のもの)→91dB

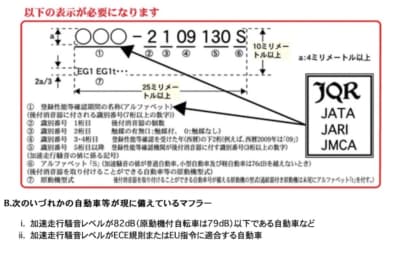

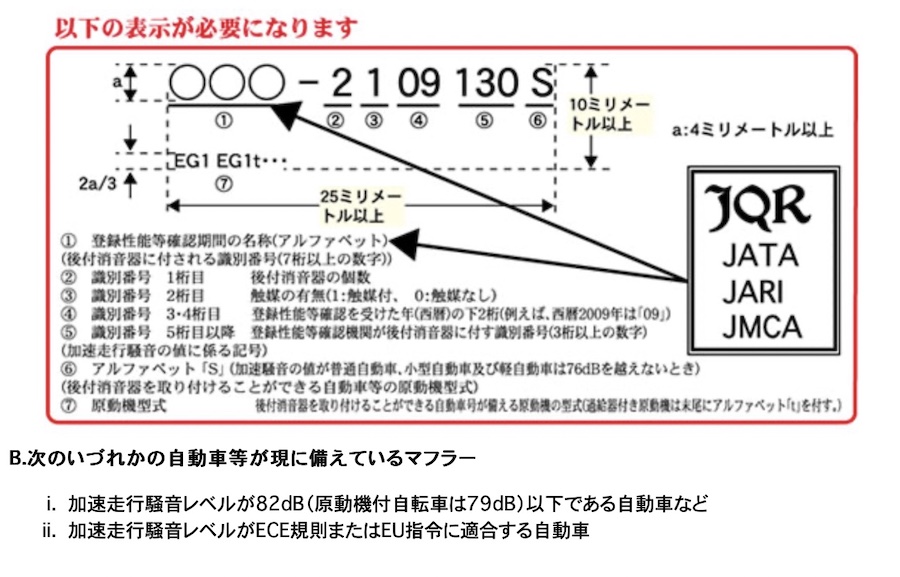

ほかにも平成22年の規制から騒音防止装置に係わる内容の一部が改正されたことで、加速騒音防止性能の義務付けと騒音低減機構を容易に除去することができる構造の禁止が定められた。前者は交換用マフラーの事前認証制度によってマフラーが「加速走行騒音を有効に防止する」証明がないと車検不適合とするもので、後者は2010年4月以降に生産されたクルマでインナーサイレンサーなどの容易に消音対策装置を脱着できる対策装置は保安基準不適合にすると定められた(それ以前の車両は適合)。

そのため個人売買などで不適合マフラーを購入・装着したことで車検に通らなくなるリスクがあることも認識しておきたい。