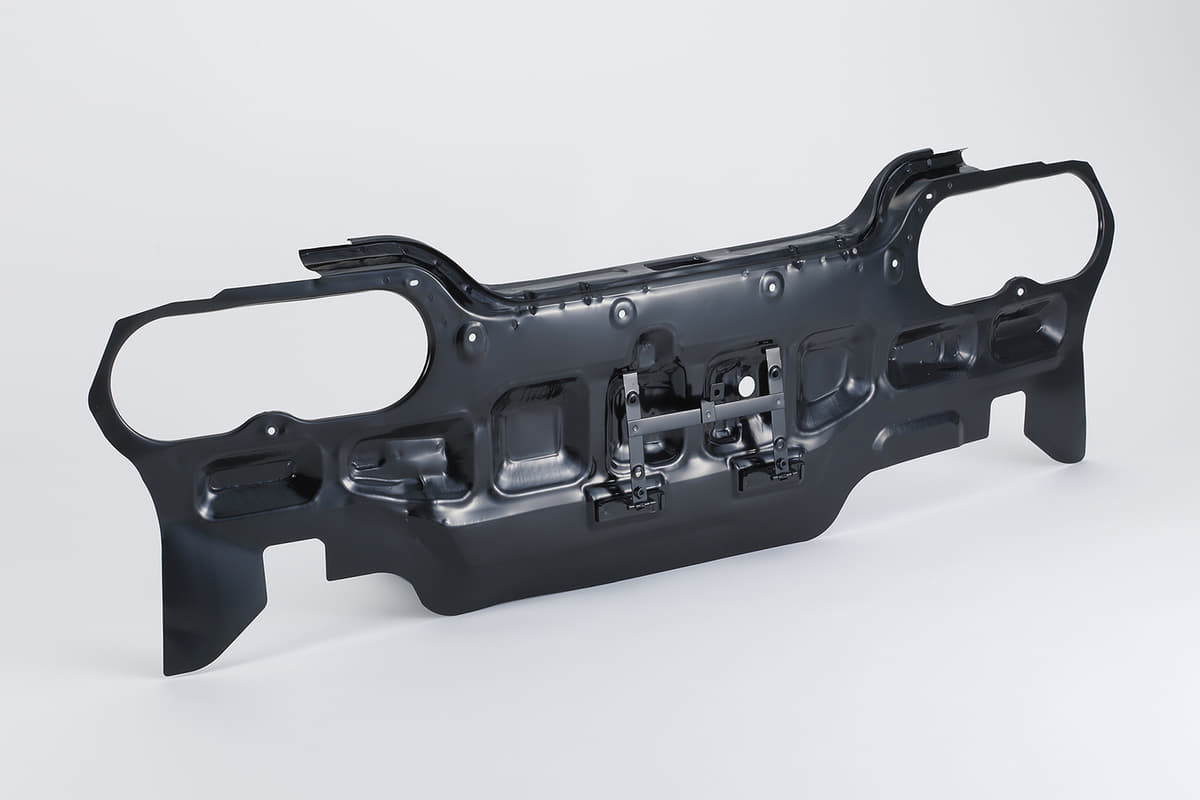

「対向式ダイレス成形」でR32用リヤパネル誕生

「第2世代R」と呼ばれるR32、R33、R34スカイラインGT-Rは今、純正部品の製造廃止に悩まされている。壊れても直せない。劣化しても交換する部品がない。そこで立ち上がったのが「NISMOヘリテージ」だ。第2世代Rの救世主となるべく、日々パーツ群だけでなく修理部門なども続々と誕生している。日産自動車のモータースポーツ部門「ニッサン・モータースポーツ・インターナショナル(NISMO)」が主体となる取り組みに、今回は日産自動車が新開発した技術が取り入れられたという。「対向式ダイレス成形」とは一体どういったものなのか、リポートする。

初出:GT-R Magazine 159号(加筆済み)

価格を抑えて少量生産できる最新成形技術

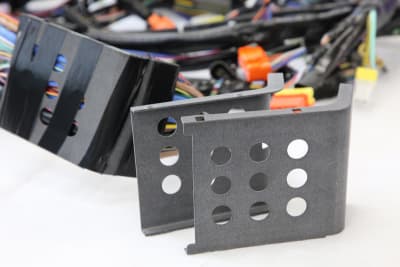

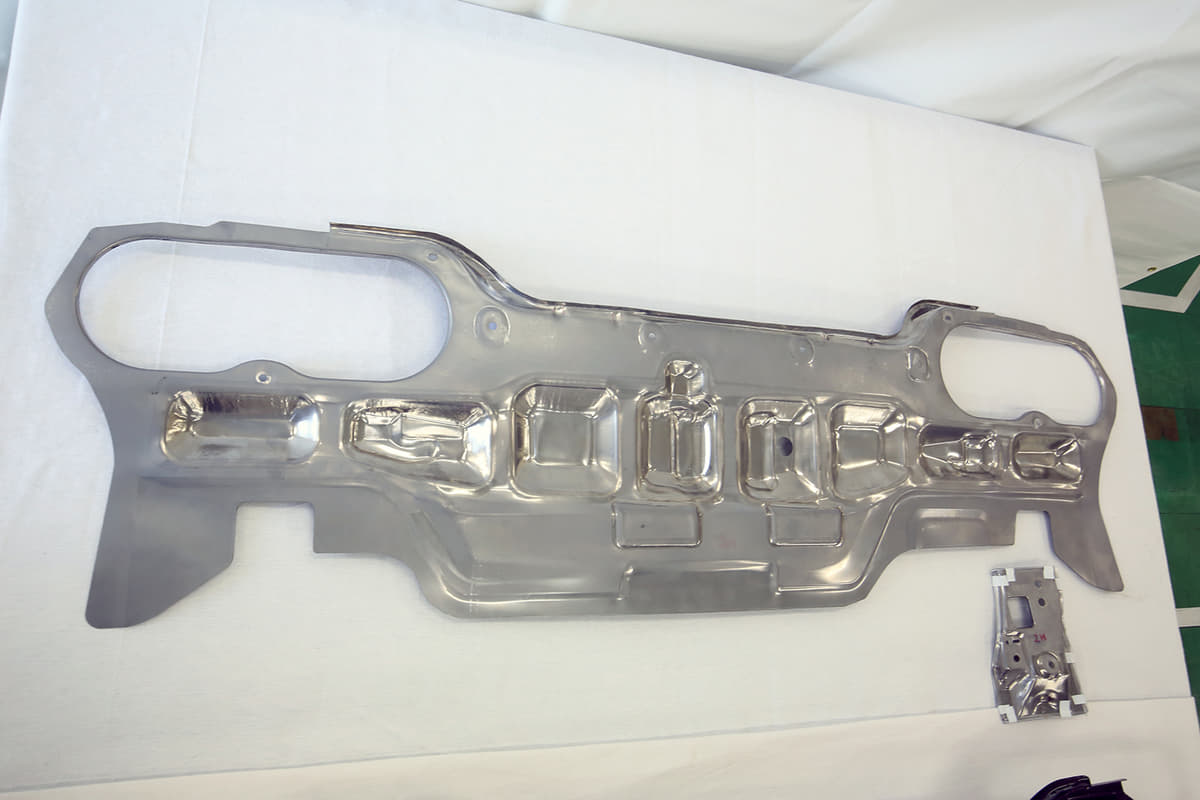

R32GT-R用の「NISMOヘリテージパーツ」群にリヤパネルが新設定された。注目は「対向式ダイレス成形」という工法が採用されていることで、ボディパネルを少量生産する上で多くのメリットがあるという。『日産自動車』が開発した新技術はどのようなものなのか、製造現場を訪れてみた。

「今回採用する対向式ダイレス成形は金型を使わずにボディパネルを成形します。金型を使う一般的なプレス成形は、大量生産には向いていますが、NISMOヘリテージパーツのような少量生産には不向きです。数百万円から、モノによっては数千万円もする金型費が製品単価に乗ってしまうのです。さらに金型の設計から始まり、製品が出来上がるまでは一年程度掛かるモノもあります。一方、対向式ダイレス成形では金型が必要なく、製品化までのリードタイムは、3次元のデータがあれば金型に比べ短時間で製品化が可能となります」対向式ダイレス成形のメリットと採用の理由を語るのは『日産自動車』生産技術研究開発センターの小山田圭吾氏。

従来の金型を使わずにボディパーツを製作

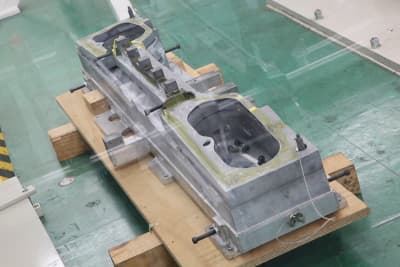

一般的にスチールボディの量産車は、プレス成形で各ボディパネルを作り、溶接などでつなぎ合わせることでホワイトボディを組み上げる。プレス成形では、オスとメスの金型が必要で、しかもかなりの圧力で自動車用鋼板を押すことになる。金型自体にも強度が必要で大きなものになり、コストと時間が掛かってしまうのだ。さらに製品の形状によっては複数の金型でいくつかの工程に分けて成形しなければならない。加えて金型が完成したら「トライ」という試し打ちで製品の出来具合を確認する。素材は鋼板なので金型から抜いた後に形状が少し戻る「スプリングバック」という現象が生じる。トライでスプリングバックの状態を見ながら、金型に修正を加え、製品が設計寸法どおりに仕上がるよう調整する必要があるのだ。

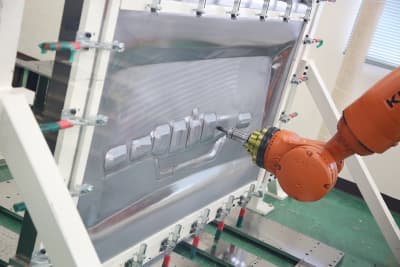

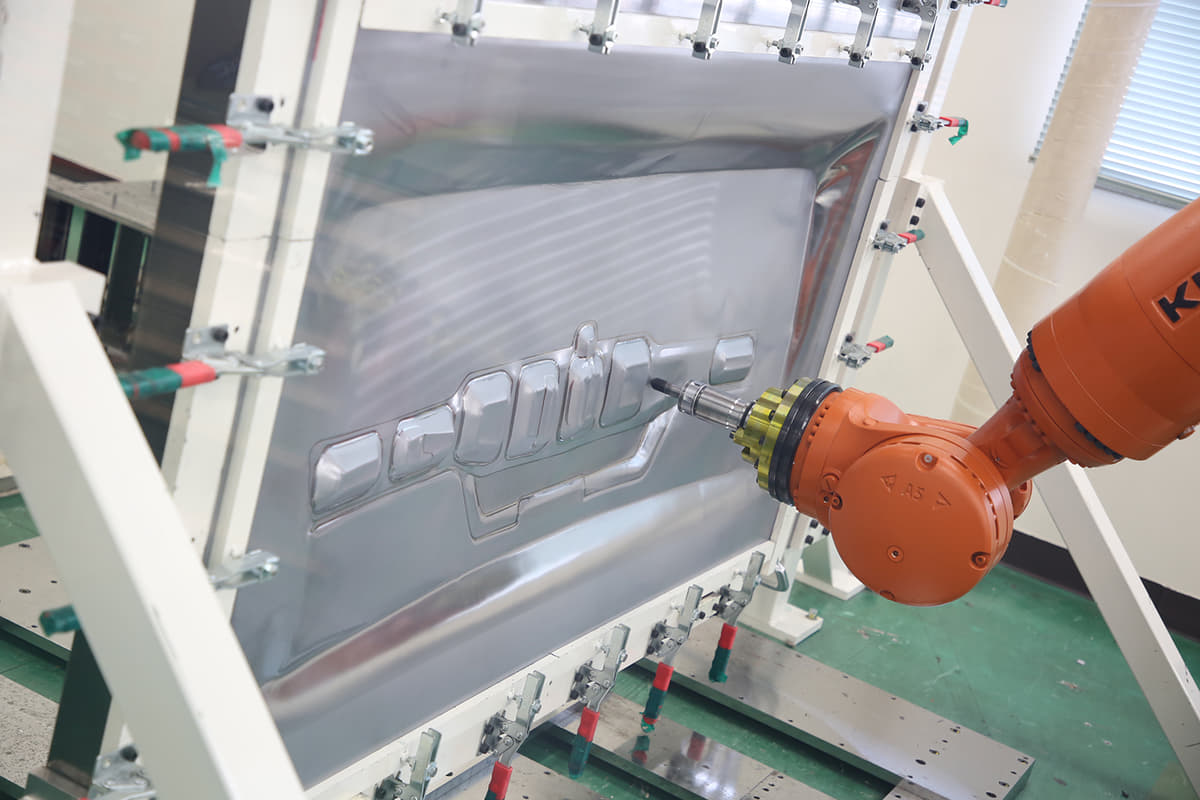

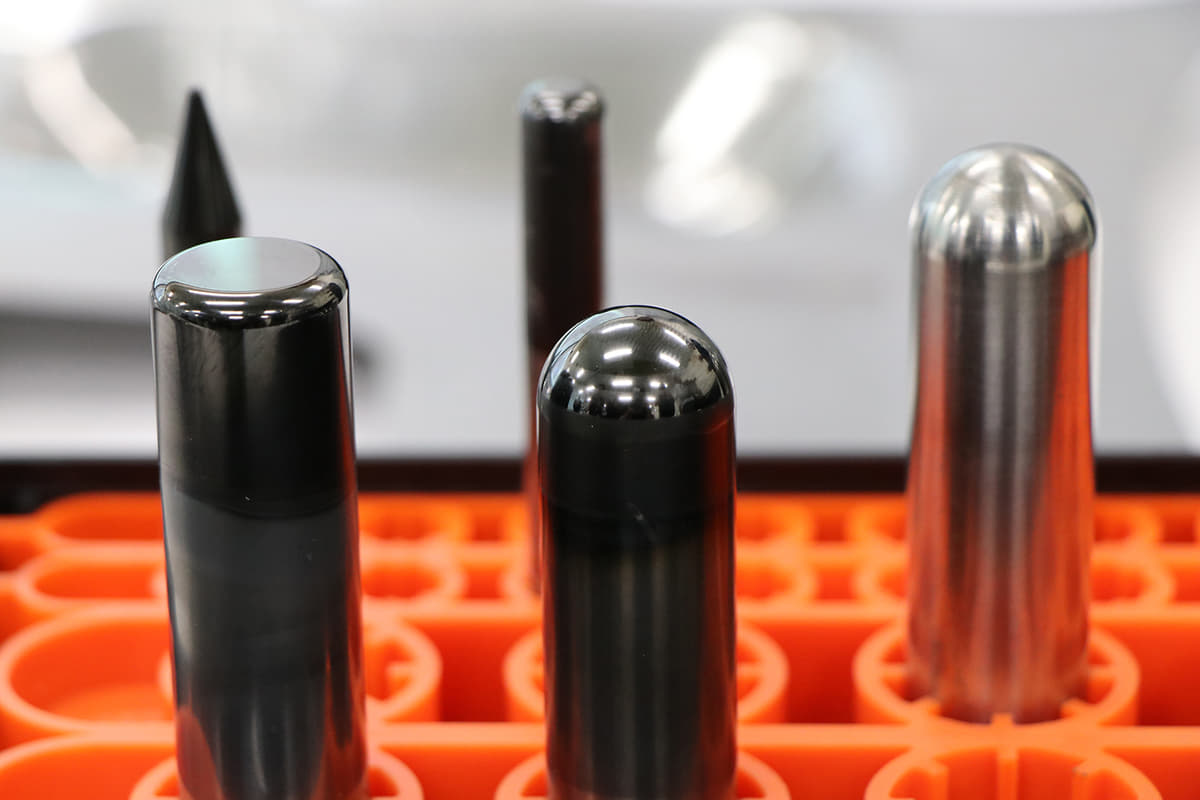

対向式ダイレス成形は金型を使わず、ロボットのアームの先端に取り付けた丸い棒状の工具でパネルを徐々に変形させながら成形する「インクリメンタル成形」という生産技術の一種である。そのひとつはパネルに対し一台のロボットで成形する「一方向ダイレス成形」。ふたつ目は受けとなるダイ(型)に合わせて成形する「一方向ダイあり成形」。

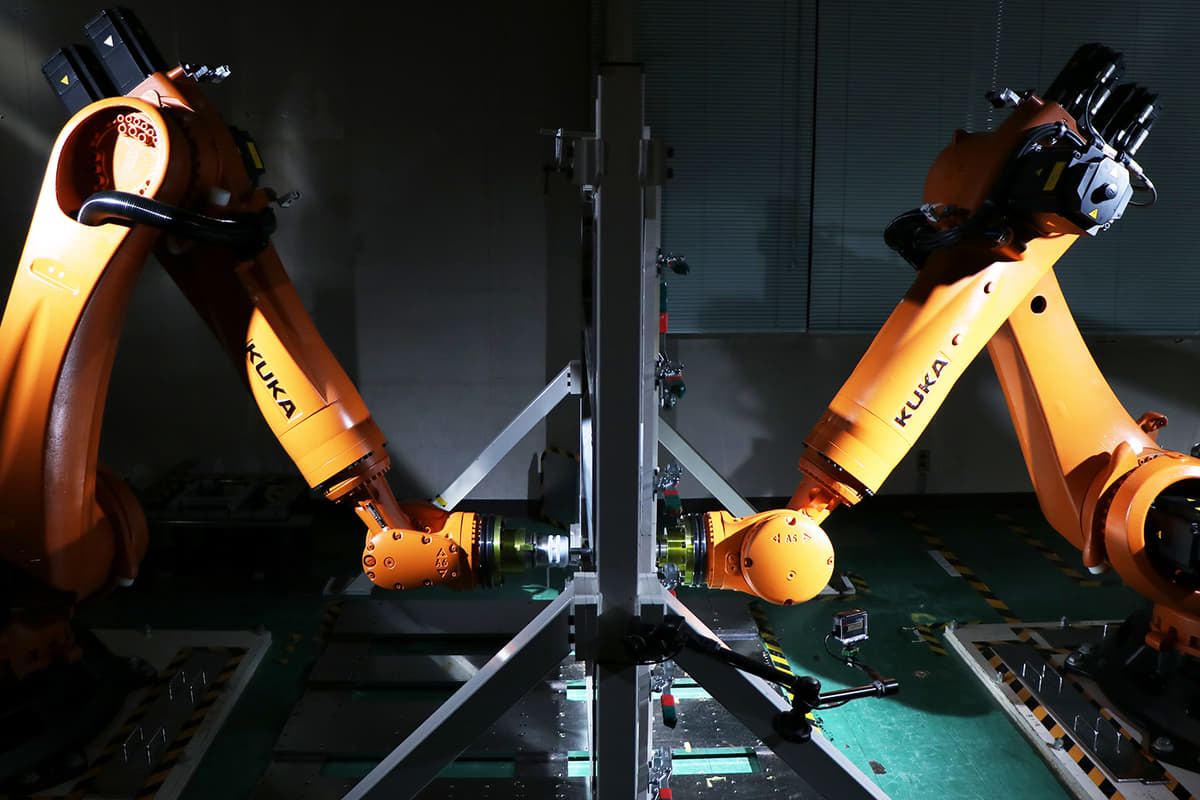

そして3つ目が、写真のようなパネルに向き合う2台のロボットを使って成形する「対向式ダイレス成形」である。ご覧のとおり、実験室レベルの空間があれば成形可能なこともメリットだ。この工法でもプレス成形同様にスプリングバックは発生する。しかし、金型を削って修正するような手間暇の掛かる大きな作業は必要なく、トライ成形で製品の状況を見ながら、すべてプログラムデータでスプリングバックを考慮したデータに変更することで対応できるのだ。