リヤパネル以外への採用の可能性はあるのか?

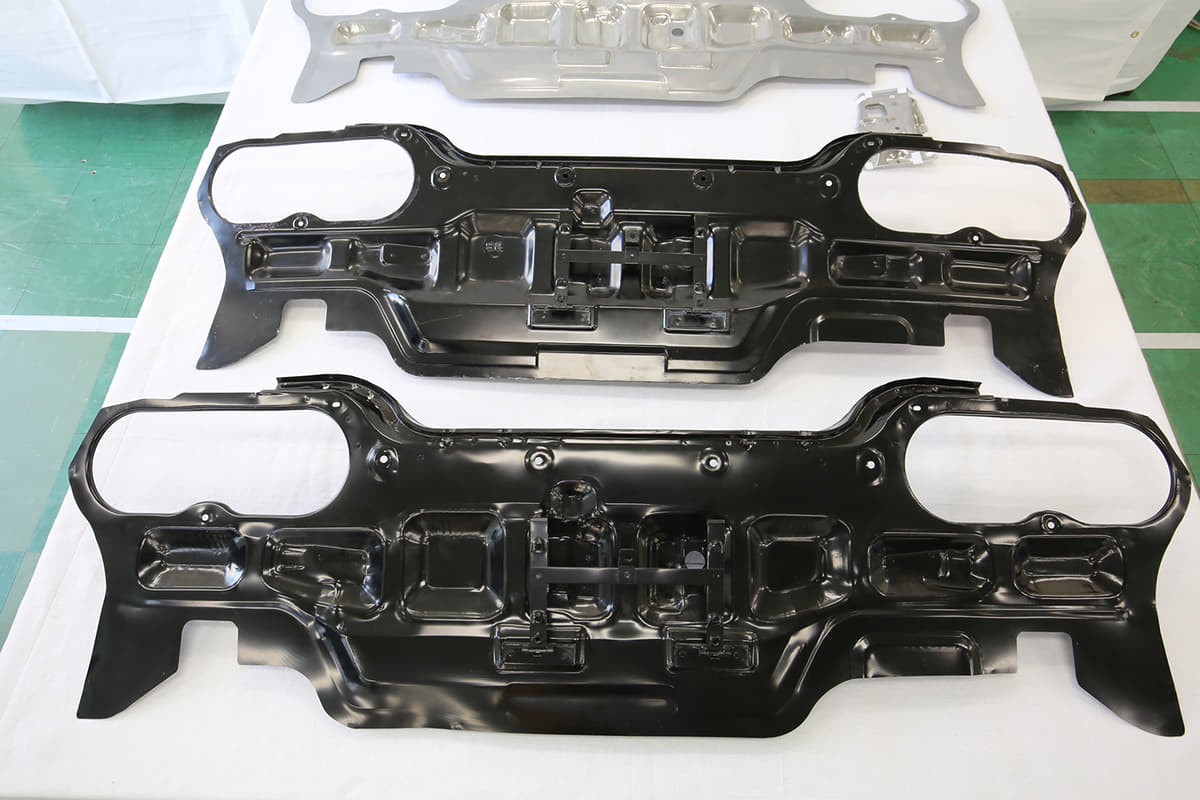

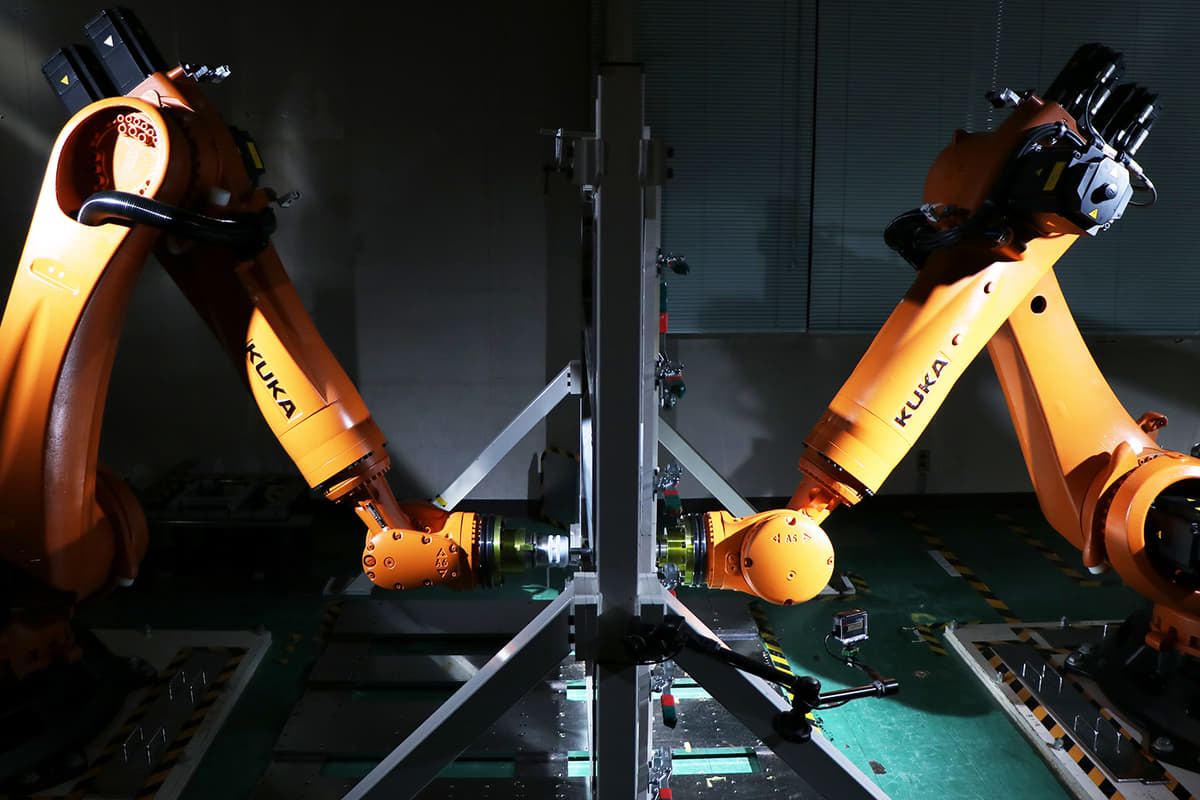

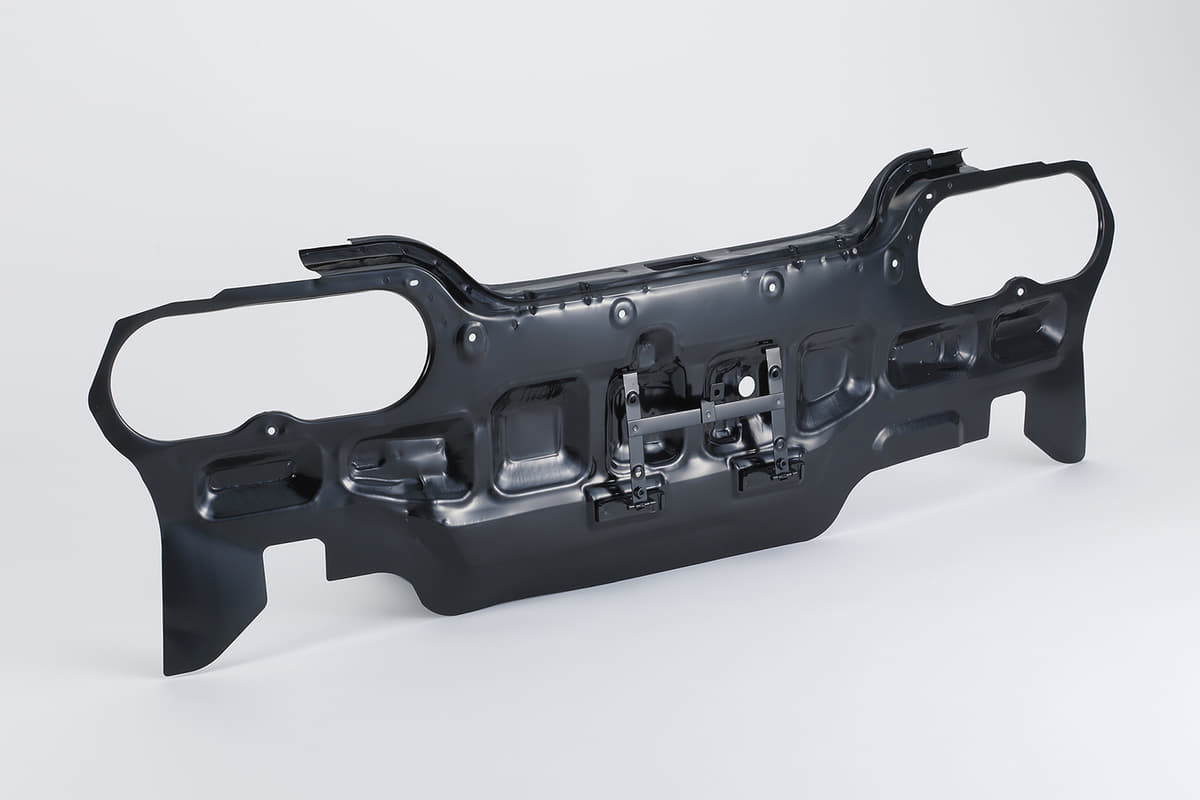

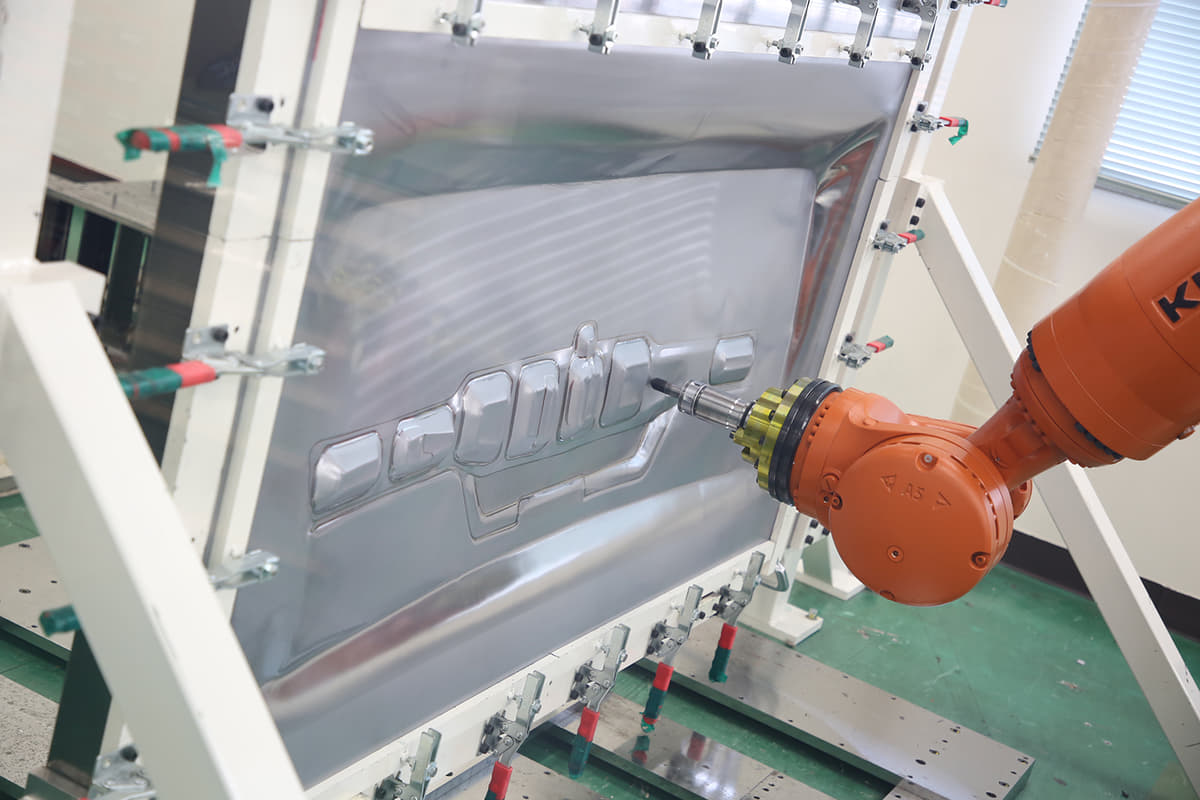

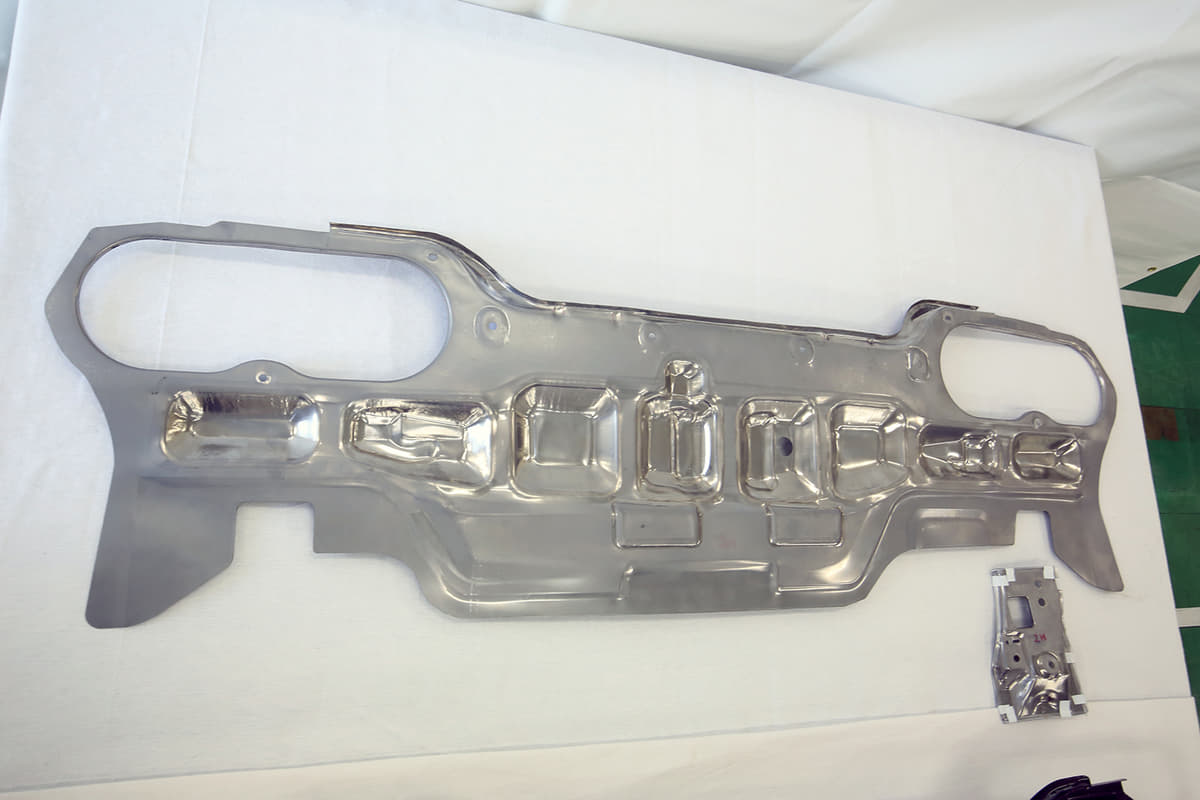

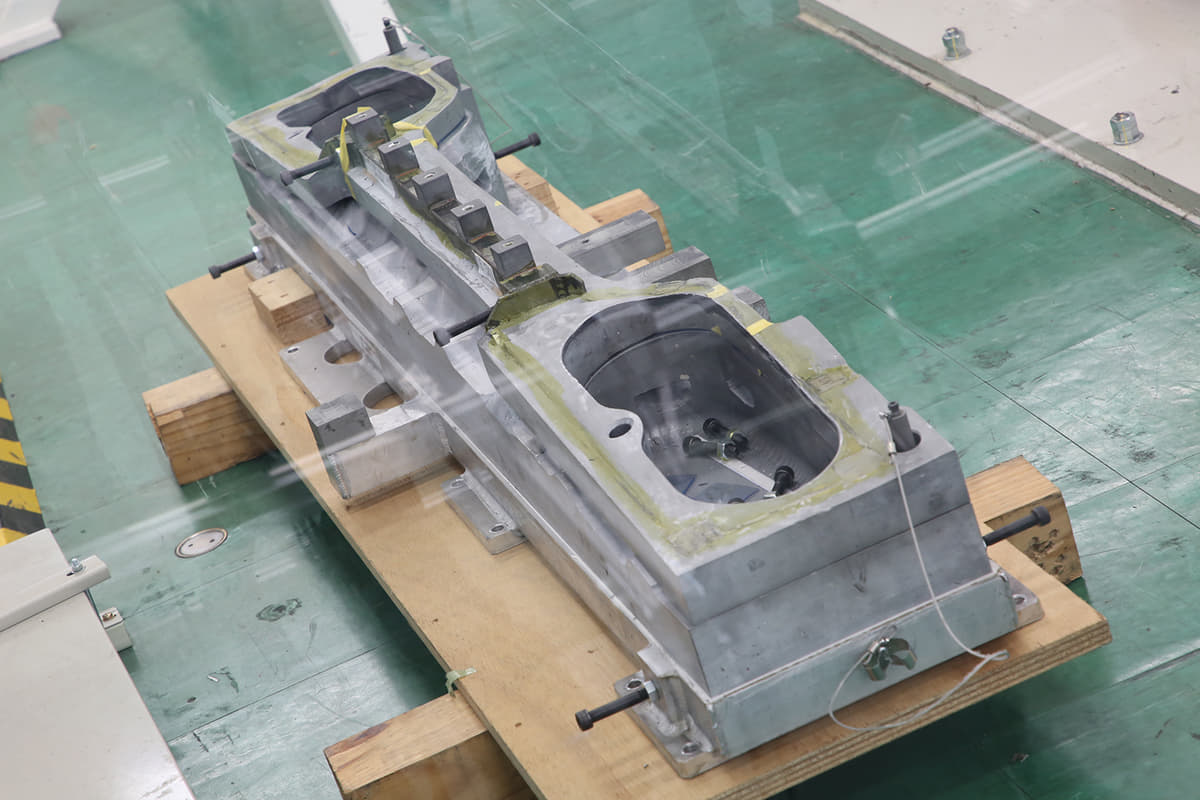

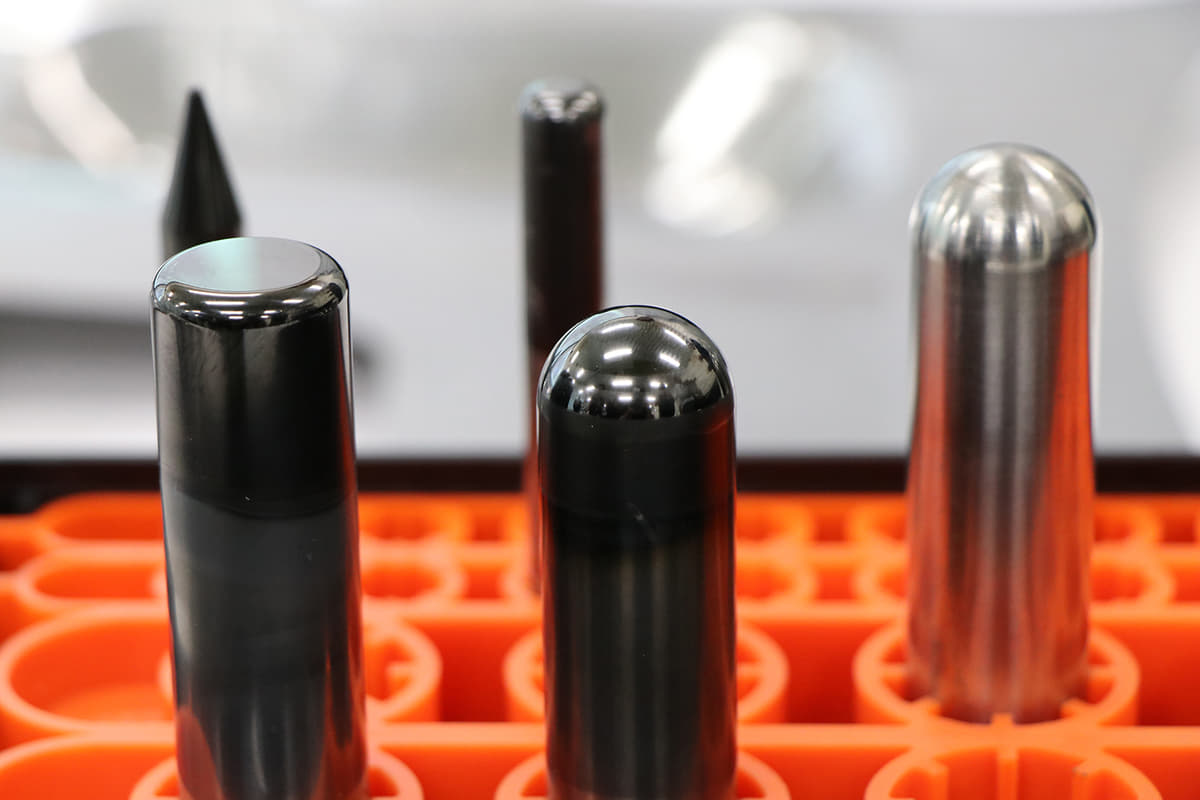

さて、今回のR用リヤパネルは、これら3つの成形方法を柔軟に使い分けながら製造される。まず、大枠の形状は「一方向ダイレス成形」で作り、細かい形状は「対向式ダイレス成形」で形にする。そして最終的なフランジ形状などはレーザーカットの後、受けダイのある「一方向ダイあり成形」で仕上げている。従来のインクリメンタル成形では、潤滑油を噴射しながら成形するのが一般的だった。しかし、日産自動車では、無潤滑方式で成形する方法を編み出したのこともトピックだ。丸い棒状の工具の先端にダイヤモンドコーティングを施し、鏡面仕上げにすることで無潤滑を実現した。その結果、成形後の洗浄など工程の簡略化と設備の簡素化、さらに成形後の製品の表面品質も向上している。

この夢のような「対向式ダイレス成形」だが、GT‒Rファンなら「もしかして、ホワイトボディの製作も可能になるのでは?」と大きな期待を抱きたくなる。今回のリヤパネルは車体強度に直接影響する部分ではないが、これが強度や安全性に関わる部分となると話が変わってくる。日産とNISMOが補修部品として世に出すとなれば、新車時と異なる方式で生産した部品は、開発当時と同じように性能や安全性の確認が必要になってくる。そのためには試作車を何台も潰すなど膨大なコストが必要になるのだ。残念ながら、過度な期待はできないのが現実だ。とはいえ、少量生産に対応する生産技術が開発されたことは、大いに歓迎すべきことではないだろうか。

維持に必要なパーツを入手できる幸せ

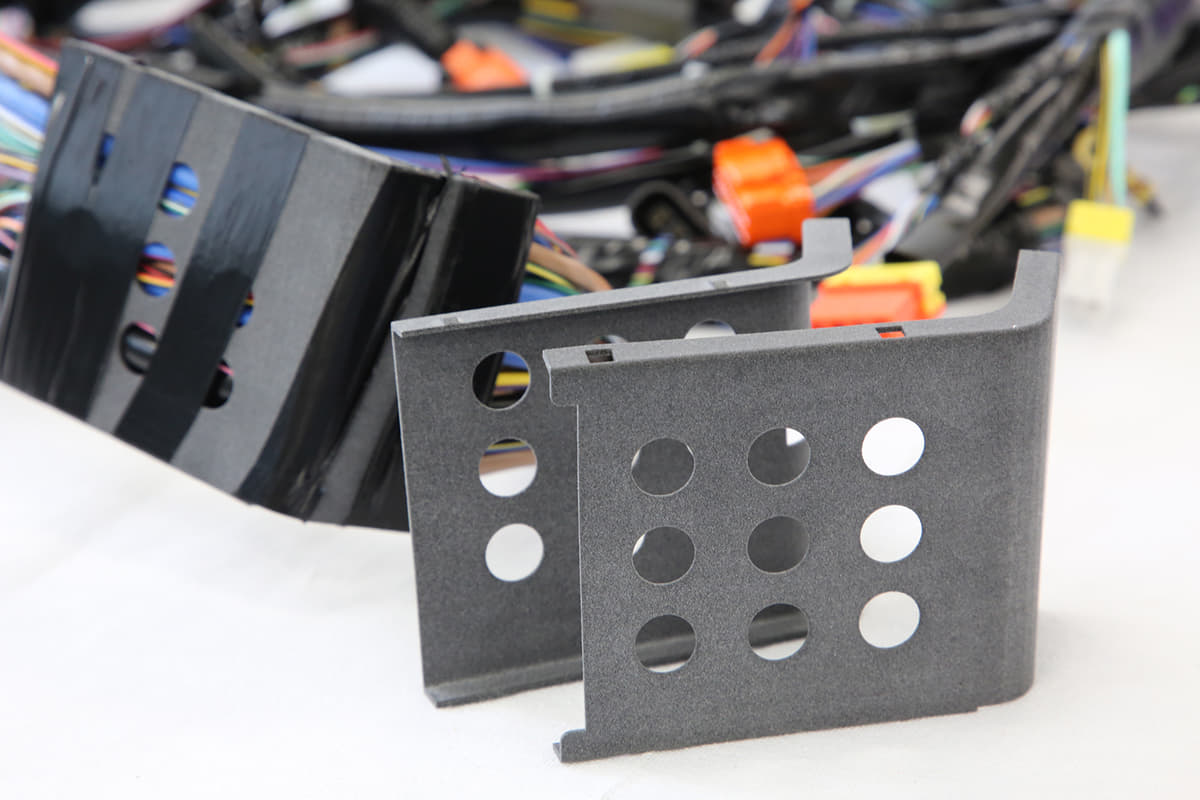

また「対向式ダイレス成形」だけでなく、3Dプリンターを用いたアイテムもNISMOヘリテージパーツ化されるようだ。第一弾となるのが「R32GT-R用ハーネスのプロテクター」だ。当時はインジェクション成形だったため、設計データや図面が入手できず、これまで製造できなかったのが事実。しかし、最新の3Dプリンター技術を用いることで、問題は解決し、ハーネスボディの発売にこぎ着けている。

少々難しい話になってしまったが、簡単に言えば最新の技術を投入することで、これまで製造廃止になり困っていたスカイラインGT-R用パーツが再び作られているということ。それも日産自動車やNISMOが耐久性や信頼性などもしっかり確保したうえでリリースしているということだ。NISMOヘリテージパーツについては「価格が高過ぎる」という不満を漏らす方も多い。しかし決して「金儲け主義」からなせることではない。少なくとも日産自動車やNISMOはGT-Rユーザーのことを考え、最善の策を模索しているのだ。他の車種を見てほしい。パーツがなく、困っているクルマはいくらでもある。部品代は高くなったかもしれないが、それでも維持するために必要なモノが手に入る幸運を前向きに捉えるほうが幸せだ。