モトコンポにコンテナサイドカーを自作してみた!

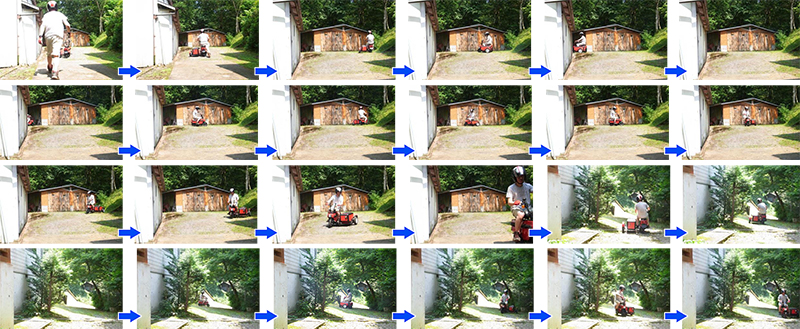

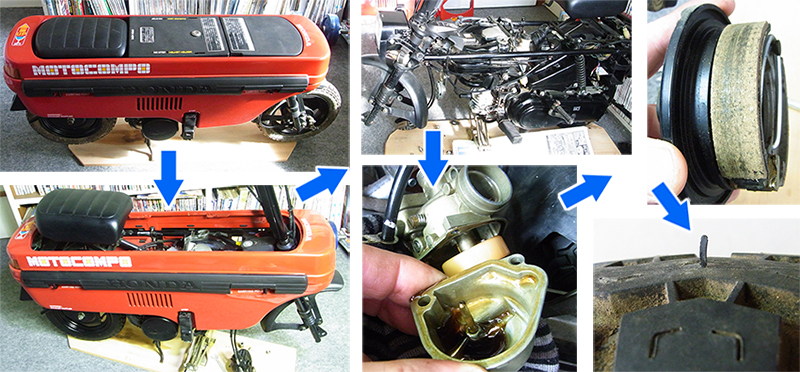

ほとんど新車状態だった赤いモトコンポ。少しも走る機会がなくて、ナンバーを返納してから早くも20数年が経ちます。室内保管にもかかわらず小さなサビの進行やゴムパーツなどの劣化、ゴミやホコリの堆積などがあるため数年ごとに分解整備をする必要があります。小さなバイクなので暖かい部屋の片隅でオモチャ感覚でいじれるのが楽しいところです。

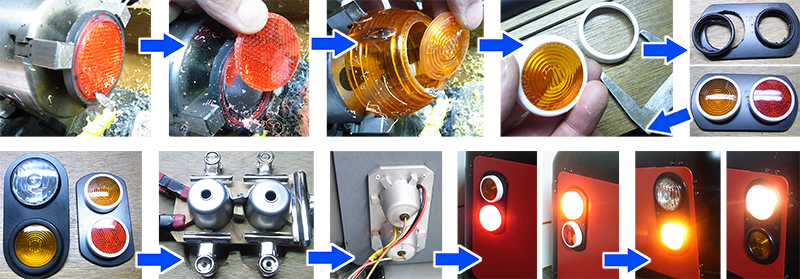

キャブレターに2ストオイルが溜まっていたり、エアクリーナーのスポンジが加水分解していたり、ホイールのサビが進行していたりしましたが、大した手間ではありません。新車時からのタイヤのヒゲがまだ残っていました。

モトコンポにサイドカーを付けられるのではないか?

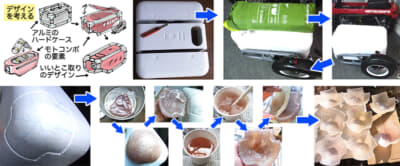

立て掛けたトップカウルとバンジョーを並べると同じ身長です。「モトコンポってやっぱり小さいなー」なんて思いながら、バンジョーのハードケースを横に置いてみたら、フッとひらめきが……。原付スクーターのタイヤをセットすれば、そのままサイドカーになりそうなほどマッチしています。いっきに「モトコンポサイドカーを作ってみたい意欲」が湧き出てきました。とはいえモトコンポは樹脂パネルでフルカバーされていたり、下まわりにサイドカーを引けるようなフレームが何もない上に、エンジンまでチェーンケースと一体となってスイングアームの動きをします。

唯一使えそうなステップのベースプレートも、サイドカーを連結するにはヤワすぎです。これでは着手以前から、かなりな難航が予想されます。しかも作業を始める前に、パネルやフレームなどに穴を開けたり、元に戻せない加工はしないことを鉄則としました。ただでさえ苦戦しそうなのに、自分からハードルを高くしていますが、変な改造をして復元できないときの無念さは身にしみています。

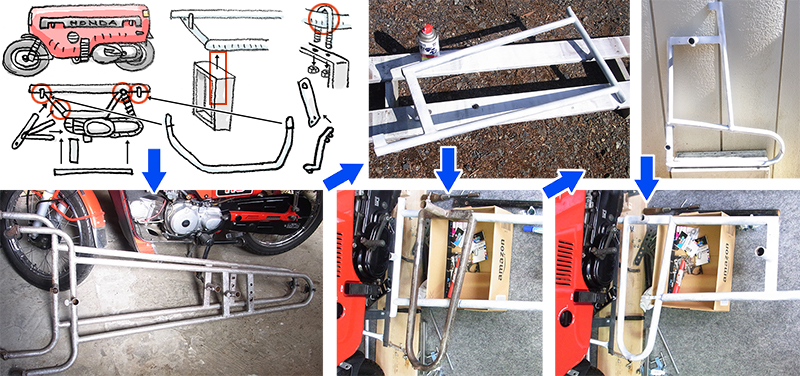

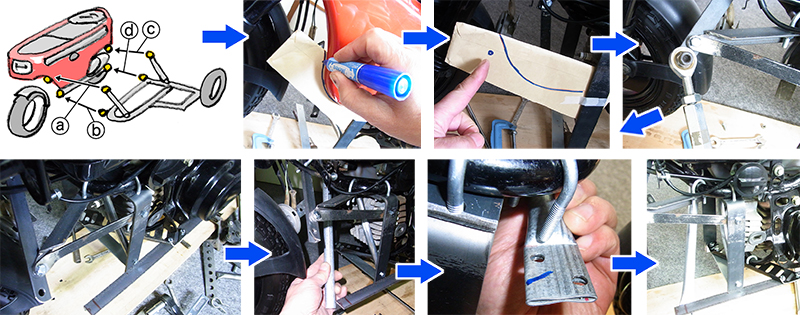

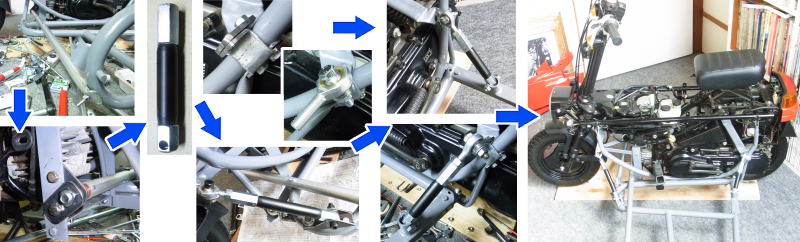

まずはサイドカーのシャーシを制作してみよう

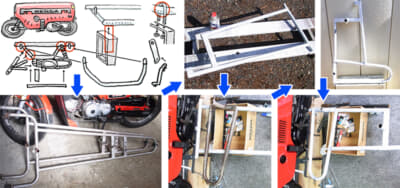

サイドカーのシャーシには、車庫に転がっていたホワイトボードのフレームを最大限利用してみます。パズルを組むようにあれこれと並べ替えながら、それらしい形を探した結果、写真のようなシャーシとなりました。

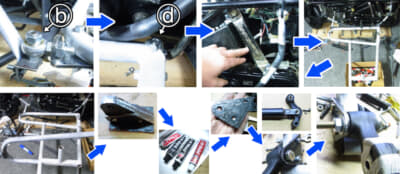

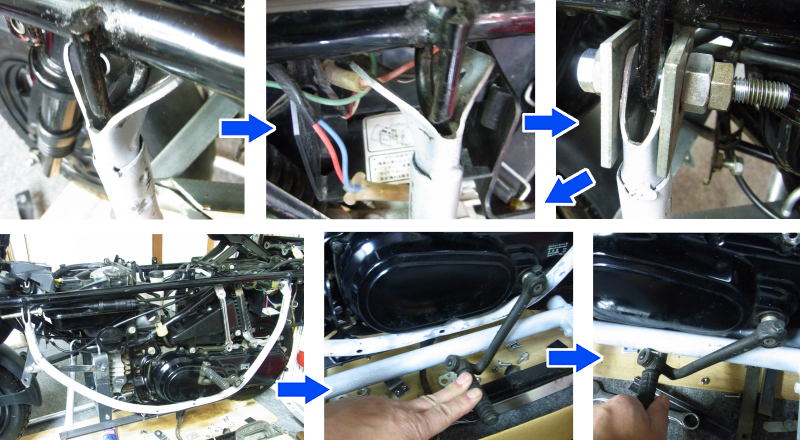

サイドカーとのジョイントaの位置を決めます。大きな負荷のかかる部分なので、L字アングル材を3点支持でガッチリ固定します。強度を出すため複雑に補強を入れて新しいフレームを組んでいますが、外装パネルが付けばほとんど見えなくなります。

モトコンポをシティに車載するときの、前後のキャリングポイントのフックに鉄パイプのU字フレーム(円形座イスのフレームを改造)を固定します。これが付くことでエンジン下の新設フレームの剛性が倍増します。ただしキックペダルと干渉しないギリギリのところに収めるため、ミリ単位の調節が必要でした。キックペダルが右側だったら左カーのフレーム作りも比較的楽なのですが、左足キックの動線を確保するのが大変でした。

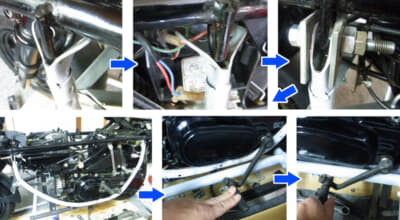

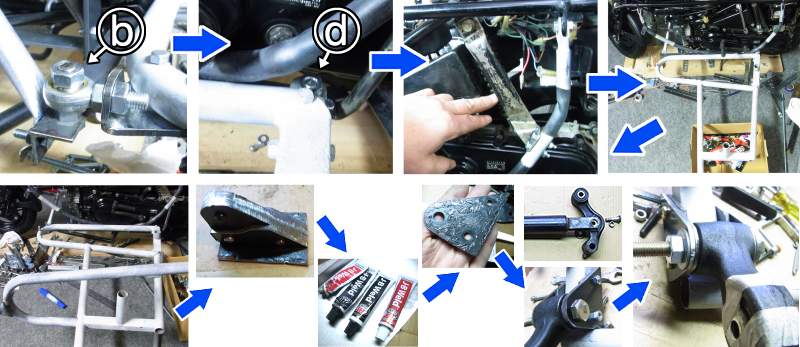

リヤの下側のジョイントdが支点となり、フロント下側のピロボールジョイントbでトーインを決めます。スクーターのフロントサスを利用してサイドカーのスイングアームを作りました。ピボット部はJBウェルドで接着した鉄板4枚で強固に支持させています。

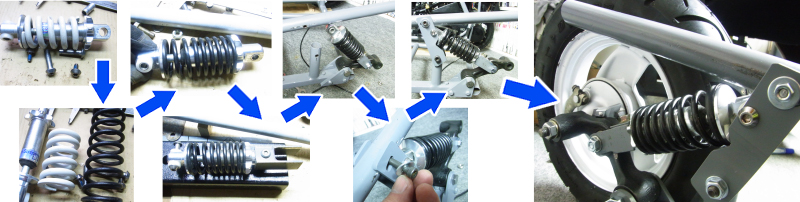

ショックユニットは自転車用の小型のものを流用しましたが、レバー比の違いでバネが硬すぎるので、柔らかいバネをカットしたものと交換しました。ユニットの取り付けパネルの上の穴を長穴加工することで、サイドカー側の車高調整が簡単に行えます。試行錯誤しながらの作業でしたが、ちょっと本格的な匂いがして、サスペンション作りは予想外に楽しめました。

サイドタイヤのフェンダーは、フロントフェンダーの裏側をメス型にしてFRPで作ります。固形ワックスを離型剤として塗布し、FRPマットを2枚重ねにして軽量に仕上げています。写真では車幅が大きく見えますが、リヤタイヤとサイドタイヤの間隔は70cm弱、適度にミニサイズです。

フレームの強度アップのためにパイプを1本、サイドカーの左フロントからモトコンポの右下まで貫通させて、交差するパイプとボルト留めしました。パイプの右端はアライメントの調整に順応できるように、自在プレートで固定しておきます。前後に斜めにセットしてあるピロボールジョイントですが、ターンバックル式に見せかけた単なるネジ構造なので、キャンバーを調整するときはボルトから外す必要があります。

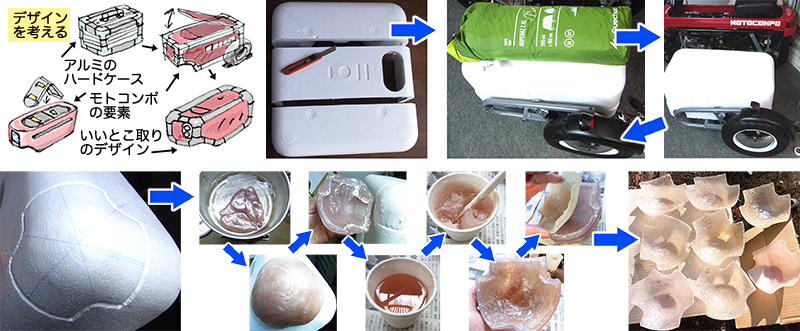

続いてコンテナボックスを制作

サイドカーの骨格が完成したので、もうひとつのお楽しみ「コンテナボックス」の製作に取りかかります。乗車タイプのサイドカーでもいいのですが、ふたり乗りのできない原付なのでコンテナ型にします。いろいろ考えた結果、アルミ製ハードケースの骨太感とモトコンポのスタイリングを融合させたデザインに決定しました。Macが梱包されていた大きな発泡スチロールがあったので、それを切り貼りしてサイズ確認に使います。

キャンプ道具が余裕で収まるくらいの大きさでありながらも、モトコンポとバランスのとれたコンパクトさが狙いです。サイズが決まったら、コンテナボックスの「ラップコーナー」をFRPで作る準備に移ります。まず発泡スチロールのコーナーに溝を彫り、お湯で柔らかくした「おゆまる」を被せます。これが即席のメス型になります。おゆまるが硬化したら外して内面を整え、細かくカットしたガラスマットをペースト状にしたFRPを貼り込んだあと、硬化促進のためにドライヤーで加熱して同じものを量産します。

コンテナの平面部分は4mm厚のベニヤ板を2枚合わせにしたものを、丸みのある各辺は太い塩ビパイプをタテにカットしたものを使います。パーツが揃ったら赤と黒に塗装をして、小さなビスで組み立てます。各パーツの接合面には、防水と接着効果を期待してシリコンシーラーを塗布しています。きっちりサイズを合わせてあるので作業は難なく進みます。

ボックスを裏返し、底板を取り付けます。底板にはフレームと位置を合わせた補強が入れてあり、セットするためのボルト穴を開けてあります。フレームに載せて最終チェックです。ボックスのサイズは、長さ73cm×幅34cm×高さ34cmで、ちょうどいい大きさに仕上がりました。