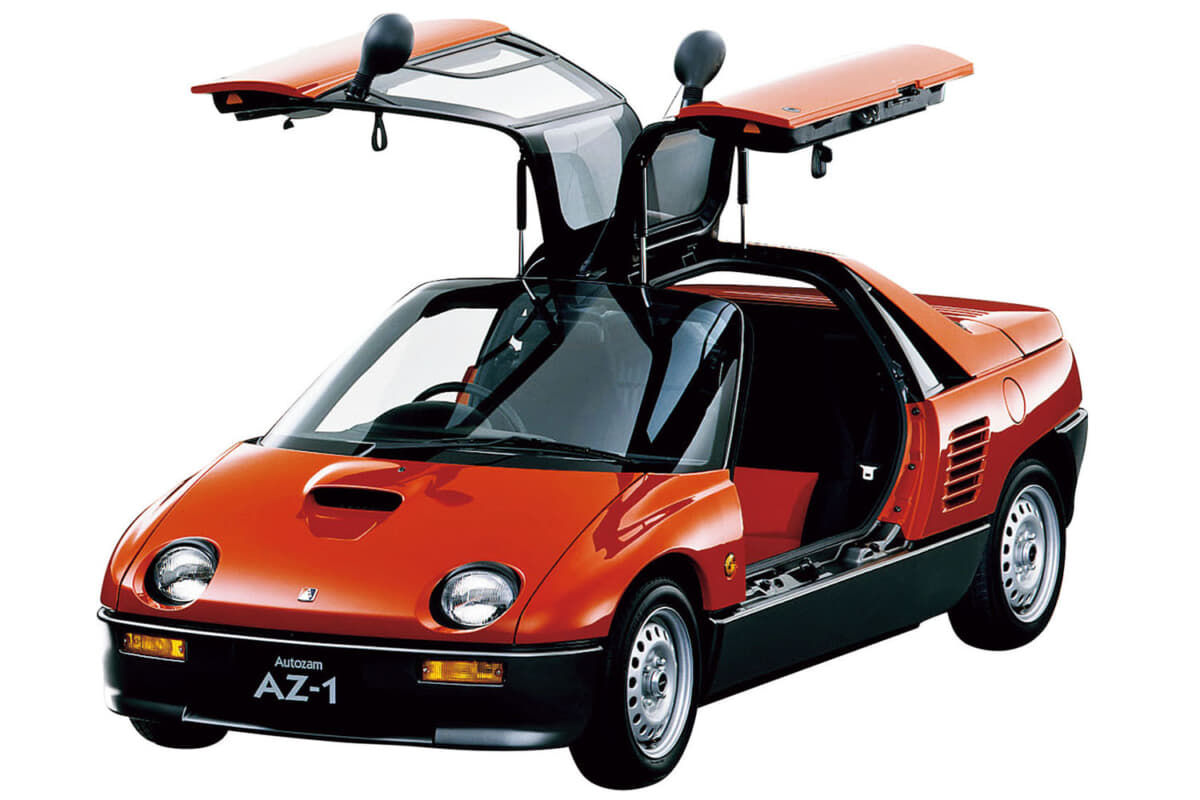

樹脂素材はマツダのAZ-1に採用

軽さという部分からいえば、樹脂素材もクルマには採用されている。GFRP(グラス・ファイバー・リーンフォースド・プラスチック)といわれるのがそれで、ガラス繊維を樹脂で固めて成型するもの。マツダ オートザム「AZ-1」の外板はこのGFRP製であり、アフターパーツメーカーのエアロパーツの多くもGFRPで成型されている。このGFRPは型に貼りつけて硬化させることで成型するためにデザイン再現性が高く、錆びないというメリットもある。金属と比べると軽いというのも大きなポイントだ。

ただ、耐候性が金属よりも低く経年劣化がおきやすく、耐衝撃性という部分でも劣るために、全面に採用するというのは難しいところがある。AZ-1の場合はもともとメーカーが少量生産車として計画していたことから全面樹脂製ボディが採用されたが、現在はフェンダーなど一部に樹脂製パーツを採用することで軽量化をすすめる、というクルマが一般的となっている。

あのデロリアンはステンレスボディだった

耐候性という点では、ステンレススチールが優れている。そのことからステンレスをボディ外板に採用し、無塗装で販売されたのが、BTTFでお馴染みのデロリアン「DMC-12」だった。当初はバックボーンフレームにGFRP製ボディを架装する、という予定だったこのモデルは、ステンレスの耐候性の高さによるメンテナンス性の向上を狙って、ボディをステンレス製とした。

ボディのへアラインは、仕上げのためにサンドペーパーで磨いた傷そのもので、これがいい味を出しているのだが、しかしステンレスボディはスチールボディよりも若干重く、当初計画されていた樹脂ボディよりもはるかに重いため、それが動力性能低下の原因のひとつとなっている。現代では高張力鋼板など、スチールでも軽くて強度のあるものが一般化されているので、あえてステンレスを選ぶ理由がなくなってしまっている。

現代でも木製のクルマは存在する!?

昔の馬車というのは、木製フレームの上に木製ボディを載せてつくられているのだが、その工法を現代もそのままに活かしているのがモーガンだ。いまもすべて手作りで、発注してから納車まで非常に時間が掛かることでも知られているが、それはクラフトマンシップのあらわれ。このモーガンの一部のモデルは、いまでも主要構造材に木材を採用している。加工しやすく軽くて丈夫、さらにはクラッシュにも強い、というのが採用を続けている理由だが、これにはイギリス国内における少量生産メーカーに対する優遇措置があるからできること。逆にいえばグローバルメーカーでは安全面から木材を構造に使用することは、技術的に難しいといわざるを得ない。

環境負荷の低減や安全性から、いまでも自動車メーカーはさまざまな素材をテストし続けている。この先どんな素材があらわれるのかはわからないが、航空宇宙技術を見ていると、おそらくCFRPを含む樹脂素材はもっと一般化してくるのではないだろうか。さらにいえば、3Dプリンターも含む工法の進化も著しい。そういう観点から自動車を見ていくというのも結構面白いので、2023年10月28日から東京ビッグサイトで開催されたジャパンモビリティショーのコンセプトカーだけではなく、いろいろな企業が出展したブースで紹介された素材や工法のアピールにも注目してみてほしい。