ウラカンと比べて溶接ビードの長さを80%以上削減

ランボルギーニ「テメラリオ」は、ランボルギーニHPEV(High Performance Electrified Vehicle)の第2弾であり、同社の電動化戦略の第3ステップでもあります。総出力920ps、最高速度343km/h、V8ツインターボエンジンと3つの電気モーターの組み合わせにより0-100km/h加速は2.7秒を実現します。今回は、このパフォーマンスをサポートするアルミニウムフレームについて紹介していきます。

前世代のスペースフレームと比較してねじり剛性を20%以上アップ

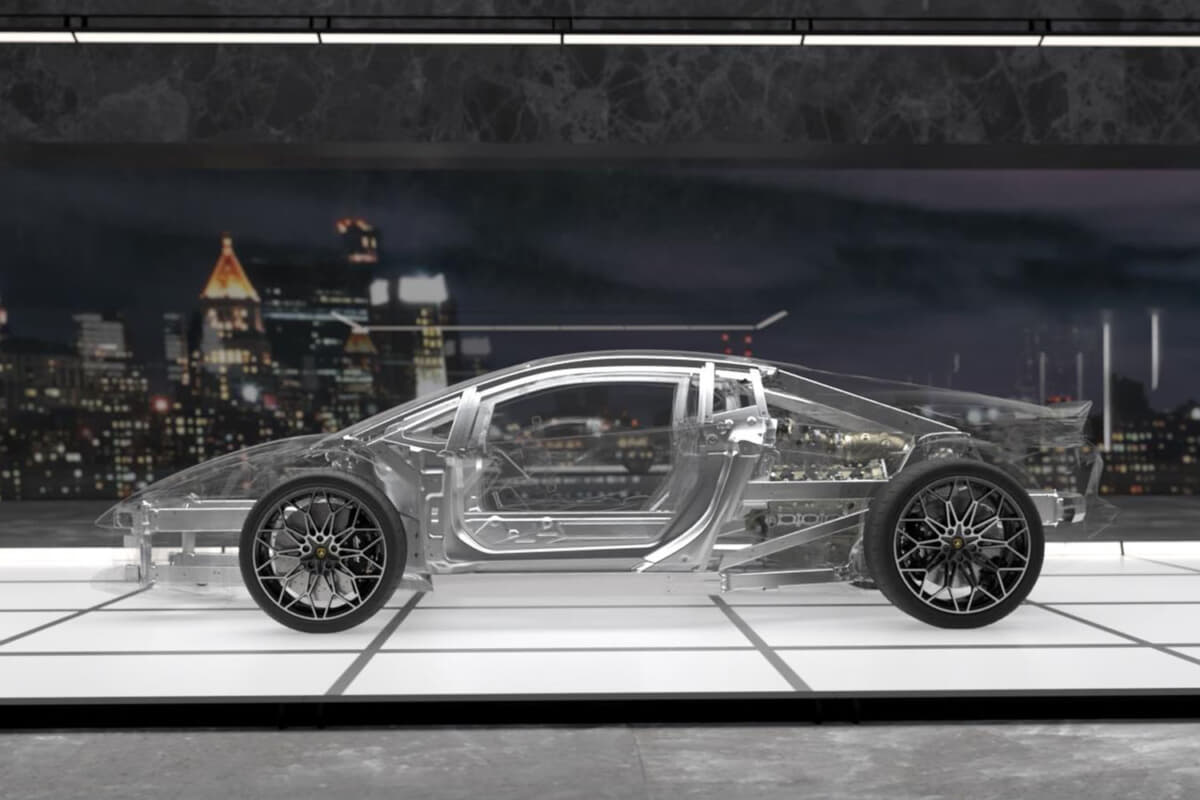

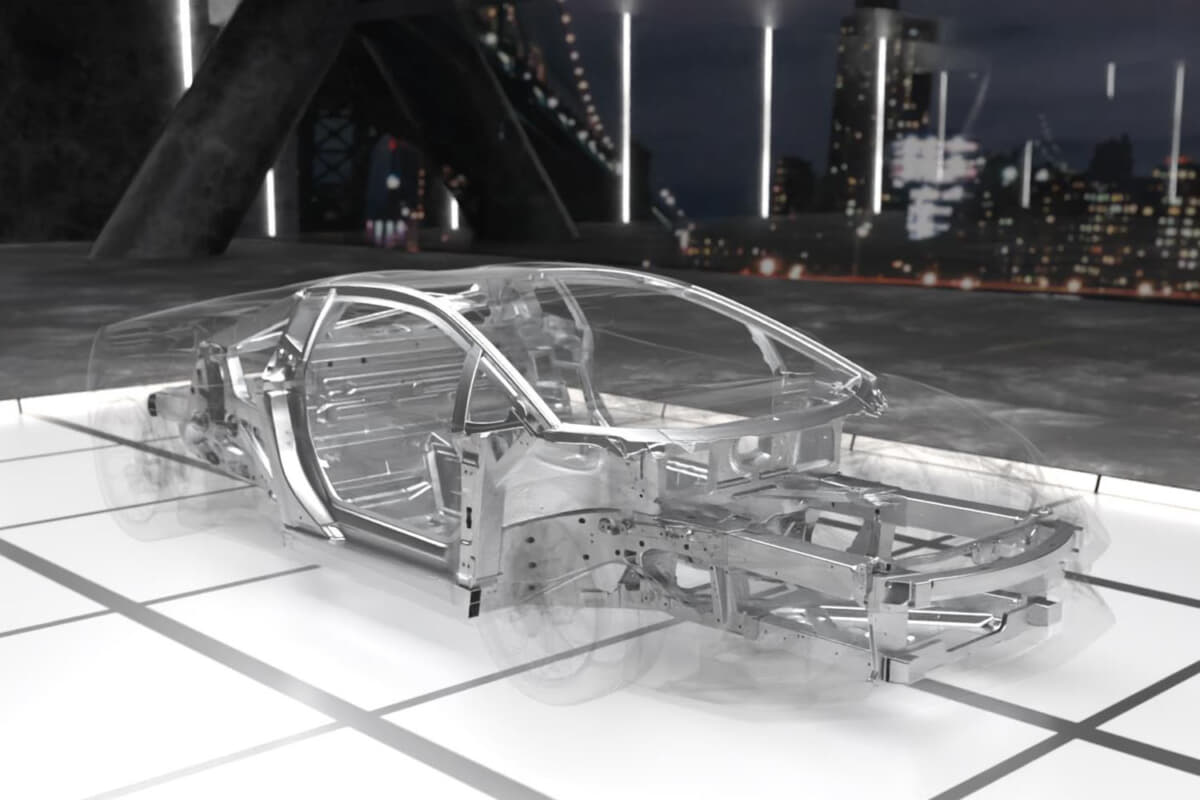

最高のドライビング・ダイナミクスとクラス最高の快適性を両立させるため、ランボルギーニ「テメラリオ」の新型ボディ・イン・ホワイトは、新しいハイブリッド・パワーユニットから生じる高負荷に耐えるマルチテクノロジー・アルミニウム・スペースフレーム・アプローチで構成されている。これにより、優れた機械的品質が保証されるとともに、顕著な効率で軽量化が実現された。

アルミニウムのみで作られたテメラリオのフレームは、高圧鋳造の新しい高強度合金の採用、高強度ハイドロフォーム押出材の使用、内部コアの使用によって達成された薄型クローズドイナーシャセクションを持つ中空鋳造の数の増加などが特徴である。

これらの技術により、スペースフレームの構造の複雑さを最小限に抑え、重量を最適化することができた。同時に、新しいハイブリッド・パワートレインは、ウラカンの同じパラメーターと比較して50%以上少ないコンポーネントを採用している。さらにテメラリオでは、ウラカンと比べて溶接ビードの長さを80%以上削減するなど、熱溶接の回数を大幅に減らしている。

この新しい構造は、前世代のスペースフレームと比較してねじり剛性を20%以上向上させるとともに、可能な限り車両重量を抑え、最高レベルの乗員の安全性を確保し、車両の優れたドライビング・ダイナミクスに大きく貢献している。

AMWノミカタ

テメラリオではマルチテクノロジー・アルミニウム・スペースフレーム・アプローチを採用し、これまでのフレームに対して新しいハイブリッド・パワーユニットから生じる高負荷に耐えるためのさらなる改良が施されている。

文中にある新しい高強度合金とはおそらくAl合金を指すものと思われるが、一般的に500MPa以上の引張強度や300°C以上でも強度を維持する高い耐熱性、そして高い耐疲労性が特徴である。ハイドロフォーミングは、高圧の液体を用いて金属やシートを成形する技術で、これまでの溶接技術では難しい複雑な形状を、高精度かつ強度を維持しながら製造できる工法である。中空鋳造とは、部品の内部を中空構造にすることで、軽量化と強度の最適化を実現する鋳造技術となる。

そしてそれらに加えてテメラリオでは、ウラカンと比べて溶接ビードの長さを80%以上削減したと発表されている。一般的に熱溶接部は母材より強度が弱く、疲労強度の観点からも劣化の進みが速いため、その不安要素が80%も他の工法に置き換わっていることは、パフォーマンスを支える点においても、長くクルマを保存できる点においても大きな役割を果たしているのではないだろうか。